来源:网络转载更新时间:2020-07-28 14:06:48点击次数:5640次

蔬菜包装机供碗自动控制器是坐落于進口的蔬菜自动包装机和自主研发的蔬菜包裝调料生产流水线服务平台中间的自动控制系统。后面一种的调料在碗中开展,选好后要用输送带将碗赠给前面一种。现阶段关键根据人力开、关输送带进行这一工作中,工作效能较差,必须专业的实际操作工作人员,因而大幅度降低了公司的经济收益。为提高工作效率和降低人力资本的消耗,文中以AT89C52单片机设计为关键,根据安全光幕(含有6个红外对射式光电传感器)的輸出数据信号体现供碗的亲疏信息内容,单片机设计开展数据处理方法后操纵中间继电器的姿势,为此操纵供碗生产流水线的挪动与中止,进而完成生产流水线上碗的合理操纵和系统软件生产率的提升。

运用PWM技术对供碗系统配置固定不动的PWM周期时间(控制器设计方案周期时间不能调),根据操纵压摆率(上拉电阻)的值操纵一个周期时间中的供碗時间,以进行供碗的即时规定。PWM的上拉电阻为供碗的時间,低电频为中止的時间⑴。

该蔬菜包装机生产流水线图如图所示1所显示,输送带1承担将碗以及内调料往前传送,输送带3上为蔬菜自动包装机,供碗自动控制器所必须操纵的是输送带2。

图1蔬菜包装机生产流水线图

1系统的硬件开发

1.1系统硬件配置电路原理框架图

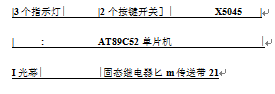

本设计方案由AT89C52单片机设计、具备数据存储器的看门狗芯片X5045.两个轻触开关、3个显示灯、中间继电器及其带有6个红外对射式光电传感器的安全光幕构成,能自动釆集生产流水线上碗的亲疏水平,并能自动操纵生产流水线什么时候挪动供碗。系统软件硬件配置框架图如图2所显示。

图2硬件配置框架图

1.2硬件配置构造关键电子器件介绍

1.2.1AT89C52单片机设计

因为蔬菜自动包装机生产流水线上包裝蔬菜的速率是—定的,只必须操纵供碗的速率两者之间相符合就可以。在这儿釆用低压、性能卓越CMOS八位单片机设计AT89C52,不但能够 完成对生产流水线上贡碗速率的操纵,并且质优价廉、经济实惠为提髙个性化服务,除利用光幕仿真模拟人的眼睛不断地检验生产流水线上贡碗的亲疏信息内容外,还设定2个轻触开关各自联接到AT89C52单片机设计的2个外部中断,用以人力调整生产流水线上贡碗的時间(提升与降低),但PWM的周期时间维持不会改变。此外,设定3个显示灯与AT89C52单片机设计相互连接,各自用以标示该自动自动控制系统的运作情况、生产流水线的上碗情况及其生产流水线是不是处在暂停状态。晶振电路釆用頻率5MHz就可以满足需求。

1.2.2看门狗1计时器

看门狗1计时器釆用X5045,它是一种由英国Xicor企业生产制造的集通电校准操纵、看门狗1计时器、降血压管理方法和具备块维护作用的串行通信EEPROM于一体的专用型集成化集成ic。它简单化了该自动控制器的设计方案,降低了pcb板的占有总面积,其可读写周期时间达到一百万次之上而且能够 将写好的数据信息储存100年,进一步提高了商品的可信性⑵,

系统软件运用X5045的储存器记忆力之前待机前生产流水线上供碗的参数配置。X5045还能够做为系统软件的看门狗1,在程序流程进到无限循环时开展校准,为了确保一切正常运作。

1.2.3安全光幕

自动上碗机身的安全光幕安裝在输送带3上,由6个光电传感器构成。因为上碗的输送带总宽较为大,因而釆用红外对射式光电传感器。将6个红外对射式光电传感器(事实上是6对,一侧是发送器,另一侧是信号接收器)的发送器和信号接收器各自固定不动在2个不锈钢板材条上,再将钢丝固定不动在机器设备台=

两边.与原先的机器设备元器件互相影响,发送器与信号接收器平行面直对,偏差毫米o=此安全光幕用以检验蔬菜包装机上的供碗信息内容,6个红外对射式光电传感器将各自联接单片机设计的P2.0-P2.5口。当有碗根据时,信号接收器就輸出一个电源开关操纵数据信号,进而完成对供碗亲疏信息内容的检验,若红外对射式光电传感器通断,则证实这里沒有碗,单片机设计P2口相匹配脚位将接到一个低电频;相反,则证实这里有碗,单片机设计P2口相匹配脚位将接到一个上拉电阻。综合性6个红外对射式光电传感器传到的髙低电频状况,就可以根据调整PWM的占空比合理地完成对生产流水线上供碗的操纵。

1.2.4中间继电器

做为一个弱电安装控制器件,单片机设计一般工作中在9V工作电压下,工作电压是mA级別的,无法操纵生产流水线这类功率大的机器设备。因而系统软件采用中间继电器来完成对生产流水线供碗系统软件的电源开关操纵。中间继电器是一种运用半导体元器件替代传统式电触点做为转换设备的具备汽车继电器特点的无触点开关,其輸出电源电路是在开启数据信号操纵下完成中间继电器的导通转换。

将中间继电器联接一个三极管的集电结后.根据三极管基极与一个上拉电阻联接后接进单片机设计的P0.0口。此外中间继电器还将与原电源开关串联,以维持原电源电路的作用。

中间继电器使用寿命高、可靠性高,适用蔬菜制造厂自动化操纵;中间继电器敏感度高、操纵输出功率小、键入光学防护、电磁感应相溶性好,根据AT89C52单片机设计能轻轻松松地操纵中间继电器的闭合;中间继电器变换速度更快,促使自动控制器更为灵巧;此外,中间继电器也有干扰信号小的优势,降低了电流量波型的忽然终断,降低了电源开关的暂态效用。

2系统的软件开发

2.1源程序的设计方案

系统软件一切正常工作中周期时间为8s,一般状况下上碗的時间为三秒,中止的時间为5s.?一切正常的上碗速率为3个/s,即约333ms上一个碗°

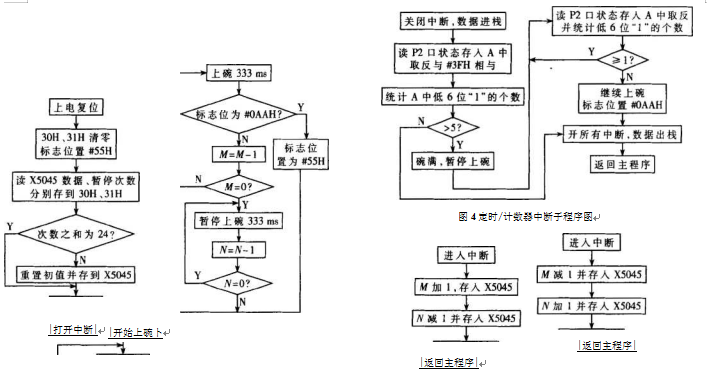

单片机设计通电后,最先开展校准,设置堆栈,随后清除详细地址为30H和31H数据存储器中的数据信息而且设定标志寄存器为#55H,载入X5045中的数据信息即上碗的時间和中止的時间,因为上碗和中止的总时间固定不动的,因此程序流程在这里将2个時间累积并与总時间相较为。若二者不一,表明载入的数据信息有不正确,程序流程将自动给这两个時间值再次赋默认设置初始值,并存进X5045中;若二者相同,则将定时执行/电子计数器复位,开启定时执行/电子计数器终断而且打开中间继电器,上碗和中止显示灯各自照亮和灭掉,依照储存在X5045中的PWM中的压摆率值操纵上碗与暂停时间的长度,而且在上碗的時间内每过333ms分辨一下标志寄存器是不是为#0AAH,要不是则再次上碗直至上碗时到31H中。

间完毕;倘若则将标示部位为#55H,立即从头开始一个PWM周期时间循环系统,再次上碗。上碗時间完毕后,上碗显示灯灭掉,中止显示灯照亮。中止上碗到充足的時间后,程序流程将从头开始一个PWM周期时间,再次上碗。系统软件运作显示灯则在每一个PWM周期时间后取反,闪动表明系统软件一切正常运作。

主流程图如图所示3所显示。因为每333ms可以上一个碗,因此将8s分为24份,M意味着设置的上碗時间份额存到30H中,N意味着设置的暂停时间份额。

2.2中断系统服务的设计方案2.2.1定时执行/电子计数器终断

定时执行/电子计数器终断系统服务的终断时间设置为111ms。在PWM周期时间内,每每定时执行/电子计数器记数時间到后,源程序中止执行,进到终断系统服务。最先关掉终断,数据信息进栈,检验6个红外对射式光电传感器的通断状况,把他们的輸出数据信号传入单片机设计P2口变换为高低电频数据信号,载入P2口的情况共存到存储器A中,取反后与#3FH各相去除影响位。单片机设计P2口低6位的上拉电阻的数量即是检验部位存有碗的数量。将A先后偏移6次就可以了解A中上拉电阻的数量即存有碗的数量,随后根据操纵PWM的压摆率调节生产流水线上供碗的数量。在这儿能够 设定5做为碗已满的一个界线。假如A中上拉电阻的数量沒有超出这一界线,程序流程跳岀当今终断,执行源程序;假如超出这一界线,单片机设计将根据操纵脉冲信号的高矮将中间继电器断掉,中止上碗,再度反复载入P2口情况并统计分析低6位中的上拉电阻的数量,假如上拉电阻的数量大于1,视作碗现阶段仍处在满的情况,系统软件仍处在终断系统服务中再次循环系统检验“1”的数量,直至上拉电阻的数量低于1,使中间继电器处在接入情况。

文章来源于网络转载,侵删

×

×