来源:网络转载更新时间:2020-07-28 13:40:14点击次数:4887次

本文讨论车企总装流水线生产中座椅的上线包装形式及优化效果。 主要阐述座椅简单自动化包装对生产流水线上人机工程改善,工作效率提升,物流成本节约,安全隐患消除产生的作用。

目前国内车企中使用的座椅上线包装方式分为两类:

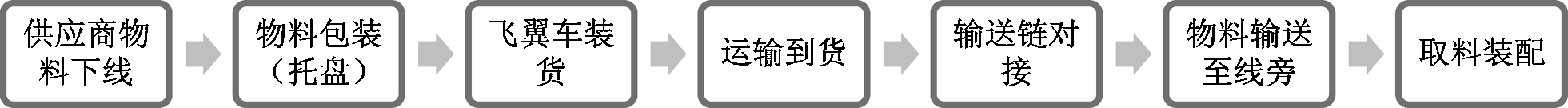

座椅托盘 +输送链模式

座椅采用托盘化包装及输送链运输实现零件上线,便于总装流水线机械取料及装配。

物流工作流程:

托盘化包装特点:①简化包装工序,无翻包装及排序包装;②一次包装能同时实现运输及上线要求,自动化程度较高;③人机工程、工作效率、成本节约等方面效果较好;④不足之处:场地要求较高,卸车泊位、输送链的建立均需要足够的场地面积,托盘兼容性要求较高。

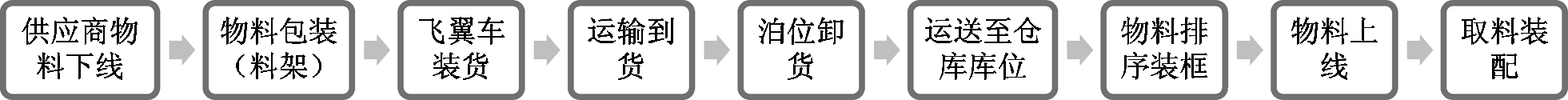

供应商使用金属包装完成来料运输,工厂物流根据生产计划进行物料的排序包装,使用排序包装上线。

物流工作流程:

排序包装上线特点:①包装工序较多,物料需要排序上线;②来料包装与上线包装不一致,自动化程度较低;③人机工程、工作效率、成本节约等方面均有缺陷;④对卸车泊位的物流条件无要求,在无座椅托盘输送链的主机厂使用。

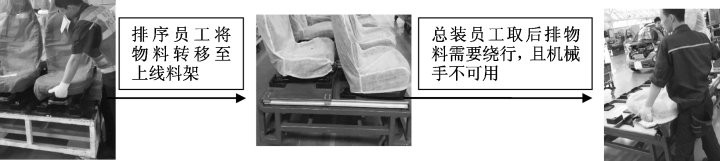

在上汽通用五菱其中一条生产线选择了第二种座椅物料上线方式。

操作过程演示:

上线包装需要同时满足物流配送及总装装配取料的要 求,原上线包装物流排序及总装取料员工操作均存在以下问 题:①人机工程不合理,员工取料困难;②操作非增值时间多, 工作效率低;③造成直接及间接成本浪费;④存在安全隐患。在该工序形成瓶颈工序。

要解决如上所述问题,让座椅包装做到精益化,解决瓶颈问题的方法很多,如:增加搬运员工、改造机械手、改善包装器具等。 这些方法都会增加成本,通过讨论及研究,我们最终选择了改善包装器具的方案,选择了简单自动化包装—轨道拉 动装置包装器具。

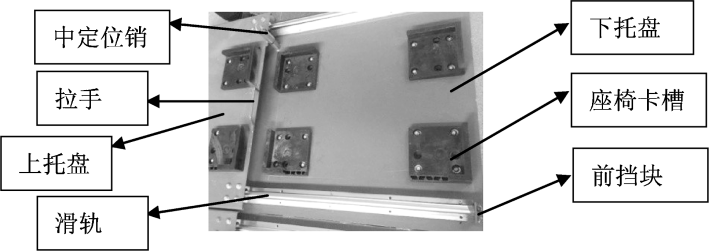

该滑道料架应用了简单自动化原理,通过滑轨功能设计 解决员工步行及机械手匹配等问题。 具有滑动轨道、定位装置等,具体如图 1 所示:

图 1 滑道料架

滑道料架主要组成部分:

①上、下托盘:上下托盘为料架的主要承重部分,均采用5mm 板材制作,用于座椅的支撑。 在制作时需要满足以下条件:使用过程中不易变形;钻孔后与座椅托盘卡槽联接必须紧密;切割后必须打磨等。

②座椅托盘卡槽:该卡槽主要用于座椅支架的定位,满足厂内转运过程中的物料固定,防止物料位移。 每个托盘上有 4 块,与座椅支脚直接接触。 制作要求:因定位块直接与座椅接触,为了防止座椅划伤,采用橡胶等保护材料制作;联接螺钉需要采用沉头螺钉。

③前挡块:前定位块作用为:当上托盘需要拉动时,前挡块可以限制上托盘的位移位置,保证上托盘不会因员工的拉 动而冲出料架而造成安全事故。 制作要求:因该挡块受上托盘冲击频率多,厚度及强度要求较高,需要使用加强筋。

④中定位销:定位销作用:因上、下托盘不在同一平面上, 在上、下托盘均摆放物料时,上托盘会碰撞下托盘上物料,定位销可以阻止上托盘的随意移动。 定位销采用弹簧卡销

⑤拉手:拉手作用为:员工在取上托盘物料时需要将上托盘拉至身前,拉手方便员工拉动托盘的操作。

⑥滑轨:滑轨为该料架的核心零件,物料在包装器具上的位移通过该零件的滑动功能实现材料要求为:不易变形,不易生锈等。

操作方式如图 2 所示。

图 2 操 作 图

改善效果:①人机工程改善:员工取料时不需要再绕行至包装器具后方进行取料,机械手行程匹配;②成本节约:取料步行距离及时间均减少了,预计步行距离减少 40 步/件,按照2 步用时 1 秒计算,减少取料时间 20S /件。 ③员工使用机械手,安全隐患减低。

对操作步骤优化获得的节约,依据人均工资计算,滑道料架节约时间 20S /件,生产节拍为 65JPH,按照 3 班计算:

80600 ×65( ) ×20( 秒) ×3( 班次) =87320( 元)

3600

对人机工程的改进按照 2000 元/项计算;对安全隐患的改善按照:2000 元/项计算;对物流包装的改进按照:1000 元/项计算。产生经济效益合计:87320 +2000 +2000 +1000 =92320 元.

精益化、自动化物流包装器具的应用,可以改善人机工程,提高工作效率,降低安全隐患,降低物流成本,是全国车企都在推进的物流改善项目。

文章来源于网络转载,侵删

×

×