来源:网络转载更新时间:2020-07-27 13:37:55点击次数:4377次

卷烟硬盒包装纸压痕工艺是指根据成型设计要求,通过模切机在硬盒包装纸表面压制成一定形状的槽痕,以利于包装纸折叠和成型[1]。压痕质量的优劣直接影响到硬盒包装纸的上机适应性能。压痕质量差的包装纸在上机过程中,容易产生烟包栽头、烟包斜口露白以及烂包等质量缺陷, 在高速包装机中该问题尤为严重。目前国内外烟草企业仅对包装纸压痕工艺中的压痕挺力指标进行了研究[1],例如美国某 公司、德国某公司以及国内龙岩卷烟厂和长沙卷烟厂均对包装纸压痕挺力进行了定义和范围设定[2-3]。由于国内外烟草市场实际需求的差异以及烟草企业质量控制重点不同,国内外对于包装纸压痕挺力的要求也不同,仅利用压痕挺力单项参数并不能有效反映包装纸压痕工艺性能[4-6]。GDX2 和 FOCKE701 硬盒包装机是目前国内烟草企业广泛应用的卷烟包装设备,对其进行辅料上机适应性研究有助于提高卷烟包装质量,降低材料消耗。为此,通过分析包装机包装工艺流程,研究辅料模切工艺对烟包成型的影响,基于 GDX2 和 FOCKE701 硬盒包装机设计了一套硬盒包装纸压痕参数,以更好地满足卷烟包装设备对硬盒包装纸压痕工艺的要求, 为制定卷烟硬盒包装纸上机适应性参数标准提供参考。

烟包成型过程是卷烟包装设备根据自身设计原理,经过一系列折叠、输送、压制等动作,沿着硬盒包装纸压痕线使其包装成型,因此包装纸压痕工艺的稳定性直接影响着生产的有效进行。GDX2 硬盒包装机的运行方式为模盒内的旋转运动,包装纸的压痕工艺主要在五轮、六轮和七轮处完成。在烟包成型过程中,设备通过推板推送、压板压制、导辊引导等动作实现烟包的折叠成型,烟包各位置压痕工艺的差异会直接影响折叠包装纸的回弹作用力,压痕质量差则会出现烟包栽头、烟包斜口露白、烂包等问题,进而影响烟包的成型效果[7-8]。

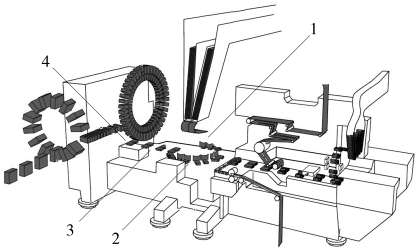

某公司硬盒包装机的运行方式为纵向和

横向的水平运动,在输送过程中完成包装纸涂胶和折叠成型等动作。因此,FCOKE701 硬盒包装机的工艺特点是运动距离长、完成折叠动作跨度大, 包装纸成型效果容易受压痕工艺的影响。其中, 硬盒包装纸拍板、折叠转塔、烟包通道、五角轮等部位受影响较多[7-9],见图1。

1.硬盒包装纸拍板 2.折叠转塔 3.烟包通道 4.五角轮图1 FOCKE701 型硬盒包装机包装工艺流程图Fig.1 Packaging process flow of FOCKE701

hard packer

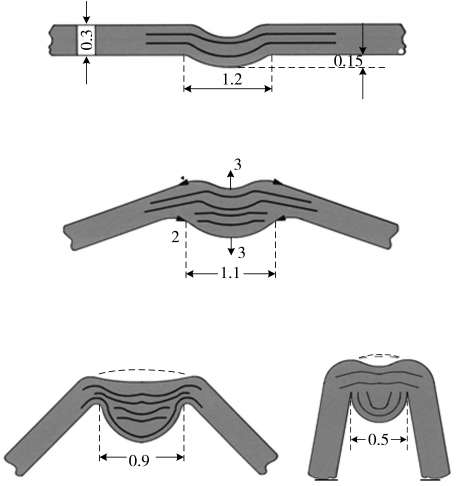

在辅料生产过程中,模切板材料、压痕成型效果、合理的模切刀线以及特殊刀线的形状处理是影响包装纸压痕工艺稳定性的重要因素[5]。其中,模切板作为模切刀和压痕线的载体,其尺寸精度和稳定性决定了模切对象的精度。采用纹治钢模虽然制造成本较高,但可以有效保证烟包模切的精度。在包装纸压痕成型过程中,痕线槽形状、痕线槽宽度等均会影响压痕成型效果,见图 2。可见,压痕压力不匀、痕线与痕线槽套位偏差等会导致压痕折叠时痕线扭曲、爆裂和尺寸偏差[10-11]。

A.折叠前 B,C.折叠过程 D.压痕成型效果

图2 硬盒包装纸压痕成型过程示意图

Fig.2 Schematic diagram of forming process of fold lines on a blank

硬盒包装纸采用 220 g 白卡原纸(原纸厚度为3mm,山 东 太 阳 纸 业 有 限 公 司 生 产); CSW-U500A 型显微放大镜(放大倍数为 180 倍, 深圳市某光学仪器有限公司);9010 型压痕挺度仪(精度 1 g·cm,英国 某 公司);GDX2 硬盒包装机(速度 400 包/分钟,意大利某公司); FOCKE701 硬盒包装机(速度 1 000 包/分钟,德国某公司)。

1.压痕槽宽度。压痕槽的深度与压痕槽宽度和压痕挺力有关,一般为纸张厚度的 1/2。压痕槽宽度通常根据纸张的厚度来设定,计算公式为[10]:

压痕槽宽度=纸张厚度×k+压痕刀厚度式中:k 为变换系数,通常设定为1.5。

其中,压痕刀厚度为 0.71 mm,计算可得压痕

槽宽度为 0.3×1.5 + 0.71=1.16 mm。设计压痕槽宽度时还要考虑纸张中的纤维方向和垂直纤维方向,在垂直纤维方向时可适当增加 0.1 mm,因此压痕槽宽度分别设计为1.1,1.2 和1.3 mm。

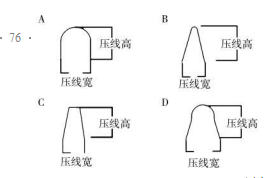

A.圆头 B.尖峰 C.梯形 D.刀形

图3 压痕形状示意图

Fig.3 Schematic diagram of fold line shapes

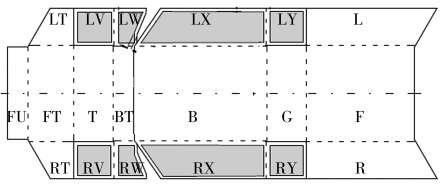

工艺要求,对图 4 中 FT/FU 、B/BT 、F/G 、BT/RW 、F/L 5 处压痕线的挺力值进行测量[1 ,3 ,13],即可有效反映出整个包装纸的压痕挺力特性。采用正交试验法对压痕挺力参数范围进行确定。

图4 硬盒包装纸压痕线示意图

Fig.4 Schematic diagram of fold lines on a blank

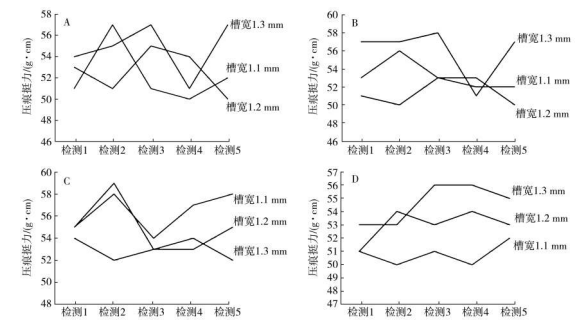

由图 5 可见,压痕槽宽度 1.2 mm 时,圆头、尖

A.圆头 B.尖峰 C.梯形 D.刀形

图5 纤维方向不同压痕槽宽度下4 种压痕形状的压痕挺力

Fig.5 Stiffness of fold lines of different width and shapes in the fiber direction

峰、梯形、刀形 4 种压痕形状在纤维方向上的压痕挺力相对稳定,其中尖峰压痕形状的成型效果最稳定。采用相同测试方法可得,在垂直纤维方向上,采用压痕槽宽度 1.2 mm,圆头压痕形状时包装

纸成型效果最理想。

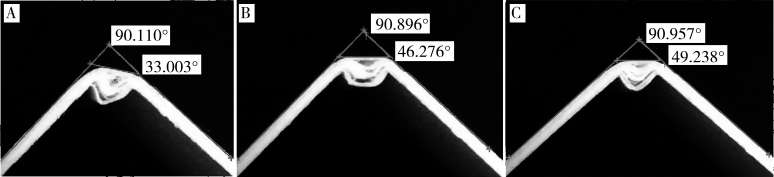

利用高倍显微放大镜可以清晰地显示出纤维方向不同压痕槽宽度的压痕效果,见图 6。可见, 压痕槽宽度分别为 1.1,1.2 和 1.3 mm 时,成型角分

A.槽宽1.3 mm B.槽宽1.2 mm C.槽宽1.1 mm

图6 纤维方向不同压痕槽宽度的压痕效果

Fig.6 Effects of fold lines of different width in the fiber direction

别为 49.238° ,46.276° 和 33.003° ,其中压痕槽宽度为 1.2 mm 时,成型角最接近 45°,包装纸成型效果最佳。

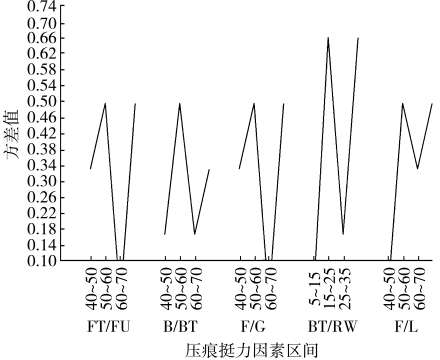

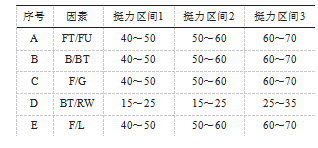

利用正交试验法得到压痕挺力参数的因素位级表,见表 1。在实际生产过程中,除 BT/RW 压痕线压痕挺力控制在15~35 g·cm 外,其他压痕线压痕挺力均应控制在40~70 g·cm 范围内,否则会影响烟包的成型效果。因此,利用正交试验法确定各压痕线范围时,BT/RW 压痕线选取 15~25 和25~35 g·cm 两种范围,其他压痕线选取 40~50,

50~60 和 60~70 g·cm 3 种范围,以 10 000 张包装纸为生产周期进行测试,建立正交试验表[14-15],并形 成 正 交 试 验 趋 势 分 析 图 ,见 图 7。 可 见 , A1B2C2D2E2 与 A2B2C2D2E2 为优选组合,再以2 500 万张(500 大箱)包装纸为生产周期进行测试,结果表明A2B2C2D2E2 为最优方案。

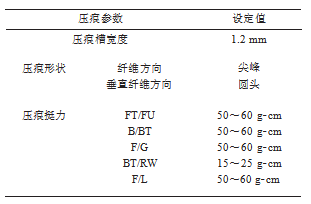

研究发现,硬盒包装纸的压痕槽宽度、压痕形状以及压痕挺力是压痕工艺的主要参数。基于GDX2 和FOCKE701 硬盒包装机,包装纸采用220 g 白卡原纸,可得出压痕参数的设定范围,见表2。

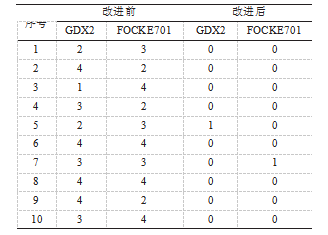

GDX2 和 FOCKE701 硬盒包装机进行设定,包装纸成型效果和稳定性明显优于改进前。表 3 可见, 在调整压痕参数后,由于压痕工艺辅料原因造成的烟包缺陷率[16-17],GDX2 由单日 3 包/台降低到

0.1 包/台,FOCKE701 由单日 3.1 包/台降低到 0.1

包/台。

图7 正交试验趋势分析图

Fig.7 Analysis of orthogonal experiment trends

表2 硬盒包装纸压痕参数的设定范围

Tab.2 Parameter setting ranges of fold lines on a blank

实际运行结果显示,采用表2压痕参数对

表1 因素位级表

Tab.1 Factor levels (g·cm)

Tab.1 Factor levels (g·cm)

表3 改进前后压痕工艺辅料原因造成的烟包缺陷率对比①

表3 改进前后压痕工艺辅料原因造成的烟包缺陷率对比①

Tab.3 Comparison of rates of cigarette packets with defects caused by blank folding before and after improvement (包·台-1)

注:①改进前后分别测试10 个工作日。

通过对硬盒包装纸压痕参数进行研究发现, 压痕槽宽度、压痕形状和压痕挺力是压痕工艺的主要参数。试验结果表明,压痕槽宽度 1.2 mm,压痕形状纤维方向为尖峰,垂直纤维方向为圆头, FT/FU、B/BT、F/G、F/L 位置的压痕挺力处于 50~ 60 g·cm,BT/RW 位置的压痕挺力处于15~25 g·cm时,可有效提升和稳定包装纸的成型效果,减少因辅料压痕原因而影响烟包品质和生产效率问题。由于压痕工艺辅料原因造成的烟包缺陷率,GDX2由单日 3 包/台降低到 0.1 包/台,FOCKE 701 由单日 3.1 包/台降低到 0.1 包/台。包装纸压痕参数的确定有助于优化 GDX2 和 FOCKE701 硬盒包装机的生产工艺参数,进一步提高包装纸的上机适应能力。

文章来源于网络转载,侵删

×

×