来源:网络转载更新时间:2020-07-20 14:25:35点击次数:3275次

包装业是中国工业企业最活跃的行业这一,颗粒包装机,液体包装机、面粉包装机,多功能包装机层出不穷。其计量方式主要分为两类'容量计量、称重计量。

容量计量法的优点是设备制造及工作过程均简单,缺点是计量精度差。

称重计量是包装业较为理想的计量方式,重量常常是街量产品数量的主要标准(并非体积K采用称重计量的包装机工作过程比较复杂,如要求太高精度的计量,往往也难以满足,一般情况下,整机精度很难超过0.5%,尤其是对于称重重量(一个包装的重量)经常变化的包装机要想对几种不同的包装重量都能保持较高的计量精度是比较困难的.

本文提出的以8031为主控单元的高精度称重计量控制系统,采用极兼价的元件〈A/D转换器采用ADC0809,运算放大器采用ICL7650等),实现了包装机称重的高精度,包装重量,机械误差、包装速度均可预置,并且通过机械误差的预置能百分之百消除整个系统的非电量引起的误差,不顼置时,系统工作于默认状态,单片机系统根据预置的包装重量,自动进行内部转换,使整机的精度在允许的称重范围内均能达到。,1%。这种控制系统目前巳用于150〜25O&称重范围可调的包装机上,效果良好。

整个控制系统核心由8031,2764,6264,8155,ADC0809,8279等组成,其结构框图如图1所示:

译码选择M264.8155.&2/9.U80-等工作.其地址分别为6264为:20。。〜3FFFH.8155,I/O口地址仔别为:命令/状态口4100H,PA口PHU41C?H,PC口41G3H,存储器地址为4000-40FFH.8279的地址为(0110000100000000)6109?!.ADC0809的地址为:8000H〜8OO7H分别对应8个输入通道IN—"

整个系统的键盘和显示均通过INTEL8279实现。对包装机的称重重量、误差、速度进行預置时,显示器显示设定值,工作时显示器显示不同通道的林量重量。由于釆用了8279专用键盘显示控制芯片,大大节省了CPU处理键盘和显示的时间,显著地提高了CPU的工作效率.同时编程上也变得简单可告.不必再考虑键盘的消讖问题和显示数据的锁存问题.开并信号的输入输出全部由8031的已口和8155的PA.PB、PC三个口来完成。

模拟信号(称重传感器的输出信号J经运算放大器放元劳夷到ADC。图9,

该包装机供料采用振动上料方式,三个上料斗并行工作,每个料斗接一?称重传感器.其电信号放大后分别送到ADC0809的IN。”,如果有一个料斗的重蛰达到制定包装重量,则封闭此料斗的进料档门,停止振动,同时把料斗的料放到下面的包装袋里.〈把整个料斗旋转一周)。如果有两以上料斗的重量达到額定包装重量,则遵循第一、第二料斗均满时敢第一斗.第二、第三料斗均满时放第二斗;第一、第三料斗均满时放第三斗;第一、第二、第三料斗均满时放第一斗的原则。

封闭进料档门信号来自8155的PAa,PA2

当PA„为低电平时,光电耦合器的发光二极管发光,三极管饱和导通,A点电位为低,开关管卩截止.B点电位为高,继电器吸合。

光电耦合器的采用提高了整个系统的抗干扰能力,减少了误动作率。

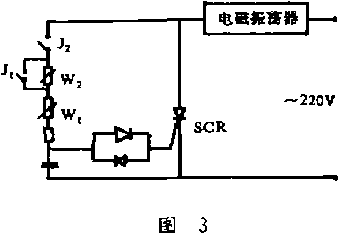

振設速安调整原理图如图3所示:

|

J、.J,分别对应PAe,PA0驱动的继电器的常开触点,以第一个料斗为例).当第一个料斗的称蛍重量不足包装重量的95%时,山,丄均吸合,当称重重量达到包装重量的95*时,儿断开/吸含,、4均吸合时,图3所示电路双向可控硅触发甫小,电磁振荡器的振幅大.故对应快速上料,而仅八吸合时对应慢速上料,通过调整叫,凹两个电位器的电阻值,即可改变电磁振荡器的振幅.从

而改变上料速度(即机器速度),兀断开时,电磁振荡器停振。设置快慢两档即保证了机器的速度,又能很好地控制包装精度,是本机釆用的有效措施之一。

|

|

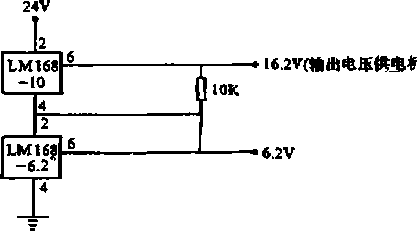

我们所采用的称重传感器是由电阻和应变电阻片组成的电挤,称重范围为ikg,传感器精度为5其供挤电压由LM168提供,其精度为0.02%.而对输入电压的稳定性达到0.0001?-8,负荷的稳定性为0.0003%.其输出电压有10v,6.2v和sv三种.把LM168—10(10v)和LM168—6,?(6.对)串联,供给传感器电拆16.2v电压.LM168串联工作原理图如图4所示

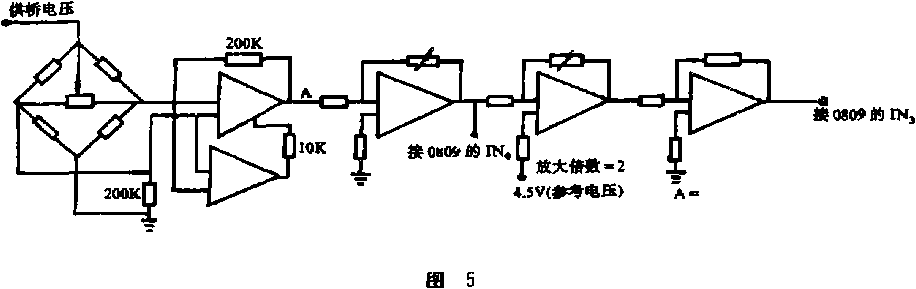

为了既保证机器的高速度,又降低漂移,传感器电桥的输出电压送到由高速运放5G覧和低漂移运放ICL765O组成的放大器对,其原理图如图5所示:

|

先把传感帯的输岀电压信号通过5G28和ICL7650进行初步放大,放大后的信号通过导线引到CPU主控柜(这时信号抗干扰能力已大大加强),再通过LF353把此电医信号放大到0〜5v(对应ADC0809的输入).LF353是一种低价格,高速度的JFET输入双运算放大器,如果祢重250g时,把。〜250g重量通过传感器、运算放大器变成。〜5v,而。〜5v输入对应ADCO8O9的数字输出为0〜FFH,ADC0809的最大不可调误差为士ILSB,则由A/D转换器引起的称重误差为志=0.4%,系统误差不可能做到0.1%。本系统采取的措攧是第一个1/2LF353的输出信号既送ADCO8O9的IN。.同时又送到另-LF353的反相輸入端,而其同相输入端接4.75v参考电源输出通过反相器送到IN,。当第一个LF353输出电压在。〜4,75v之间变化时.单片机系统采集IN。的数据,一旦检测到VIN0>4.75v时,则采集IN;的数据。此时IN,的电压把4,75〜5v变换成0〜5v,在对应最后包装阶段,由A/D转换器引起的称重误差为&乂寿=0.02%,大大提高了转换精度,为整机精度达到0.1%创造条件。这是本系统采取的另一非常有效的措施。

4全范围提高A/D转换精度的方法

如想在整个称重范围内把精度提高20倍.可把图5改成图6的方式。

S6

这种接法既最大限度地降低了运放的个数,同时又巧妙地解决了模拟电子开关(CD405LCD4067)的接触电阻对放大倍数造成的影响。只是当引入参考电源太多时,可能反不如使用高精度A/D转换器(如AD574等)来得方便,经济效益也未必明显,这就要视具体情况而论。

本系统遵循先软后硬,尽量节省硬件开支的设计原则,程序尽量兼顾抗干扰设计和容错设计,整个控制过程的程序流程图如图7所示,采样处理1号料斗的程序框图如图8所示。敢料条件为号料斗均未放料,此时已有料斗装满,并且包装袋已到位。

本文源于网络转载,如有侵权,请联系删除

×

×