来源:网络转载更新时间:2020-07-15 15:54:31点击次数:5204次

中药丸的蜡封包装是中药丸制作的最后一道工艺过程其工艺要求严格,操作过程复杂,采用人工包装不仅费时费工效率很低,而且很难做到无菌操作。因此,釆用自动包装机械完成中药丸的包装是一项势在必行的工作。

主推进电机

中药丸蜡封包装工艺过程包括进蜡料、分段加温、 制蜡带、灭菌、制壳封装、计量等步骤(参见图1K机械 化完成这一工艺过程•对控制系统的具体要求是时①时 多点的温度值{本例8路)进行测量、显示,并对其中的 某些温度点(本例4路)实行控制,误差保证在士LC之 内狠2)步进电机要与主推进电机协调配合,以便产生均 匀厚度的蜡带;③)对封装好的蜡丸进行计量、统计,并 显示结果:④对进料(包括药丸和蜡料)进行监测,无料 报警卜⑤打印各路温度设定值实际值和蜡丸统计结 果;⑥具有自动、手动切换功能,手动时仍需具有显示、 打印报警等功能。

考虑到现场操作人员的操作习惯,在控制系统设计中,数字显示的 设定尽可能采用直观方式,如温度设定采用拔盘,控制参数的修改采 用手动开关•因而各种参数的输入量较多°我们釆用了双单片机系统" 1双单片机控制系统工作原 理

由两片8031单片机构成的双机系统如图2所示,两单片机并行 工作,单片机之间由锁存器进行数 据缓冲、并行通讯•进行数据交换,单片机I是检測单元,它对8 路温度进行巡回检测,测量值经过软件数字滤波、标度变换后,成为实际温度值。把这些 实际温度值经锁存器,依次送往单片机I ,同时,把各 种温度值转换成供显示用的段码,并把这些段码经串 行口输出•经串、并转换•成为并行的段码•驱动LED 显示器显示相应温度值。对包好的蜡丸进行计数,完成 班次工作量统计°蜡丸经安装在蜡丸经过路径上的红 外光电传感器检测,检测信号送入单片机】的片内计 数器,即可完成蜡丸计数。对蜡料及药丸的数量进行监 测、一旦发现蜡料或药丸数量低于某一值时,进行报警 提示.蜡料及药丸的检测也采用红外光电传感器接有 一台面板式安装的微型打印机,并设有一个打印按钮= 如操作者按下打印按钮,单片机】首先査询打印机状 态•如打印机空闲,则向打印机输岀数据•然后再査询. 打印机空闲时则再次输出数据,直到所有数据打印完 毕.

单片机O是一个控制单元,它接收单片机I 1专送 的8路温度测量值,其中4路受控温度值的设定由安 装在面板上的4组3位BCD码拨盘完成。另外,通过 缓冲器接有6组8位手动开关,作为各种控制参数的 修正,如步进电机转速调整量的修正等.单片机I的控 制对象有两个,一个是4路温度值的控制,还有一个是 步进电机转速的控制。

图Z双单片机控制系统框图

根据工艺要求,有4个控温区域,即顼热区、壻融 区、低温区及挤压-封装区.每个区域有不同温度设定 值=在控温方式上自动控制时采用■'调功”方式,即控制 在一个控制周期内双向可控硅导通的波头数来达到控 温目的=

控温功率为,

P=§、Po (1)

Po---- 个周期内可控硅全导通控温功率;

P----- 个周期内可控硅实际控温功率,

N----- 个周期内全部波头数,

n--------- 个周期内导通的波头数.

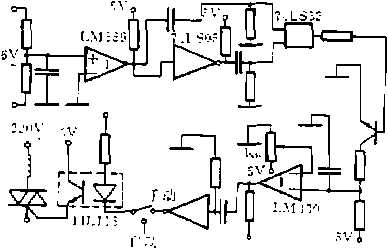

手动控制时釆用双向可控硅"调相”方式工作,即 通过改变双向可控硅控制甫来达到控温目的。手动控 制电路如图3所示.

图3手动温控电路原理图

图3中的Rw为装在机板上的带有指针指示的多 圈电位器,调节Rw分压点,使比较器B得到不同比较 电压,比较器I的输岀矩形波前沿在接近180。范围内 移动,达到调相控温目的,

步进电机用于完成蜡带的制壳、药丸的分丸及蜡 丸的挤压封装等工序。歩进电机转速应与蜡带挤出速 度相配合.以满足工艺要求。步机电机驱动器输入信号 为脉冲方式,脉冲宽度大于5微秒,每个昧冲对应电机 转甫为0- 36。,当步进电机转速为n时,对应驱动器輪 入信号頻率A为:

f — 71X 360

八 _60X360

周期T”为,

T»=y (3)

采用单片机I片内的T。作为定时器,将Tc定时 时间设定为Tn,当定时时间到产生定时中断时,在 中断程序中发出一个寛度为5饿秒的脉冲,即可使歩 进电机获得频率为/„的控制脉冲序列.

将T。设置为16位定时器,则有"

T——定时时间:

X—— 定时时间对应定时常数,

——系统时钟频率.

根据工艺要求,n = 20转/分.将其代入(2)及(3), 可得"

,20X360 1000.u 、

兀=时顽=寸& 升=土 =高=°•海⑴ 将 丁 = 7> =。・ 12M 代入〔4) s

X = 2的一T" - ' =°- 003 X L2-1S

=62536 = F4 48 (H')

在实际工作中.考虑到电网电压波动时推进电机 转速有影响,影响蜡带挤出速度,另外.蜡制供给速度 的变化也会影响蜡带挤出速度。因而,如果步进电机转 速不变,也就是制壳、蜡丸封装速度不变,而蜡带挤岀 速度有快有慢,就会岀现或者蜡带挤出过慢被拉断.或 者蜡带挤出速度过快而重聲.因而,步进电机转速必须 根据工况自动调整。歩进电机转速的调整根据蜡带状 态来进行。在蜡带的上方及下方各装有一对红外光电 发射、接收管,当蜡带挤出速度与制壳、封装蜡丸的速 度不适应,过快或过慢时,蜡带下垂或拉直均会挡住红 外光束,单片机I测到信号后,对T。定时常数值作相 应改变,即蜡带挤出速度过快的To定时常数增加,步 进电机转速加快I蜻带挤出速度过慢时T。定时常数减 小,步进电机转速减慢,即根据步进电机前次状态与本 次状态,来决定如何对步进电机转速进行调整。我们用 X = “l”表示步进电机转速过快.用X=“0”表示步进 电机转速过慢,则

IF X,t = 1

其中,T为本次装入的定时器常数;T,_,为前次装 入的定时器常数为定时器常数增量.

当由于某种原因引起蜡带挤岀速度改变,单片机 H能不断采集信息、判断后调整定时器常数.使歩进电 机不断调整转速,达到与蜡带挤岀速度的协调配合、保 证系统的正常工作。

中药丸包装机蜡料的温度控制是非常重要的。根 据工艺要求,在蜡料的挤压、熔融、制带过程中,必统严 格保证各点的温度值在允许的范围内,温度过高或过

《电子技术应用》1996年第2期

低,均会影响制壳和包丸结果。蜡料的温度控制具有三 个特点,一是蜡料加热过程的惯性较大,二是各温控点 之间存在耦合;三是蜡料速度并不能保证恒定,即温控 对象具有时变性*

常规PID控制器由于算法简单,有较好的稳定性 和可靠性,在工业过程控制中得到较广泛应用,但对具 有大惯性和时变特性的对象,难以收到理想控制效果,

为了保证控温精度,我们在仔细研究了常规PID 控制器参数对控制性能影响的基础上,采用了 一种基 于知识的PID参数专家校正算法,该校正算法能根据 响应过程中误差大小以及PID参数对系统性能影响 的知识实时在线调整PID参数,从而改善PID控制器 的动静特性.并使之具有一定的鲁棒性,提高对大惯 性、时变系统的适应性。

本文的带参数专家校正算法的增量式数字PID 控制器输出为:

△ j= Kpt (母一 土_])一K|B + Kdi〔勺一2为十角—2.) < 5.)

式中:

KpiKh'Km—i时刻的PID控制参数;

Kp, = Kp„ + a, ( Iei I J - Kpo — 0. 5^ai^0- 5

Ki1 = K[0 + a!C |es I ) > Kt —5具%<0-5

Ke* = Kdo + as<. |ej ) , Ku, — 0. 5^a;^0- 5 Kp^KmKm—传统整定方法得出的一组PID 参数I

a,|e, I丿皿('e, I > q( |e」)-- PID参数按|e丨动

态校正系数。

本参数校正规师基于如下PID控制知识:

匝Kn主要改善动态特性,增大Kd有利于加快系 统响应,使超调减小,稳定性增加'但系统对扰动的抑 制能力减弱•

依据以上PID控制知识,结合误差ie这一特征 量,可总结出弓、8、皿校正系数校正规则:

规则1:调整气,按仏丨由大到小,电逐浙减小,既 可提高动态响应速度,又不致影响静态稳定性.

规则幻调整%,按lei由大到小皿逐渐增大,既 可保证靜态精度,又减小积分累计超调-

规则3:调整%,按|e|由大到小,逐渐减小,在不 影响稳态抗干扰能力下,改善系统特性.

为便于计算机处理,将%、皿和七根据以上规则 做成系数表,经现场调试得到满意效果后,存于存储 区,使用时直接调用I系数表略。

采用PID参数专家校正算法后经现场使用表明, 确实改善了系统的动静特性,提高了控温精度。茱用常规PID算法时各温度点超调一般在2*0左右,釆用 PID参数专家校正算法后,超调控制在IX?以内.达到 系统控温精度要求.

本文源于网络转载,如有侵权,请联系删除

×

×