来源:网络转载更新时间:2020-07-13 14:33:05点击次数:4368次

1引言

根据物料的不同,称重式包装机可以配用不 同型式的给料装置向秤斗内供料,对于流动性较 差的粉料,如面粉、奶粉、洗衣粉等,一般多配用螺 旋给料装置匚为保证包装机称量的精度和速度, 同时兼顾整机性能及制造成本,我们在设计包装 机粉斟给料装置时,对螺旋给料装置进行了研究, 并在设计中采用了相应对策及改进措施,实践证 明,效果良好,现将有关研究及设计情况简介如 下。

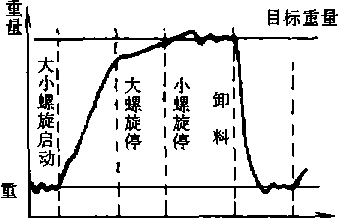

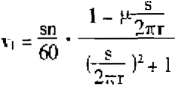

根据包装机对供料的精度和速度要求,螺旋 给料装置设计成一大一小的双螺旋形式,大螺旋 作粗供料用,小螺旋主要作精供料用,螺旋的启停 由包装机控制系统根据供料参数设置及称重变化 按自适应方式自动调控。如图J所示,螺旋给料装 置的一个工作循环是:大小螺旋同时启动,斜斗中 的物料从给料装置进料口落入螺旋内,由大小螺 旋同时沿水平方向向秤斗供料,当秤斗中物料量

图1工作循环图时间达到称重量的90%左右时,大螺旋停机,小螺旋 继续供料,至目标重量时停机,称量完成,秤斗开 门卸料,卸料完毕关门,又开始下一个工作循环。

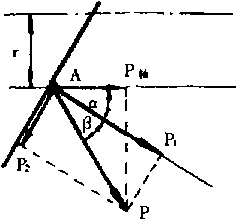

物料在螺旋给料装置中沿料槽向前输送,由 于物料本身的重力及对槽壁和螺旋面的摩擦力作 用,受旋转螺旋的影响,物料除去向卸料端推进的 轴向运动外,还具有径向的圆周方向的运动。设 螺旋为标准的等螺距、等直径、直母线螺旋,螺旋 面升角、螺旋中充满物料。以距离螺旋轴线T处 的物料颗粒A作为研究对象,进行运动分析,如 图2所示。

3.1 螺旋面的研究

图2运动分析图

旋转螺旋面作用在物料A上的P力,由于摩 擦的原因,方向与螺旋面法线偏离B角择的大小 由物料对螺旋面的摩擦角P及螺旋面的表面粗糙 程度决定,对于一般加工良好的螺旋面,忽略其表

面粗糙程度对3的影响,可认为歸丄.P可分解 为法向分力P,和切向分力物料A在P力作用 下,在料槽中进行着一种复合运动,即沿轴向前 进,又沿径向旋转。如图3所示、即有轴向速度V, 又有圆周速度站,其合速度为Vo

设螺旋转速为n,物料A的运动速度可由图3

中三角形ABC关系求得:

Vcosp = ABsina

*/ AB = 2冗 r n/60

据此.可得出物料A在螺距不变时、轴向速 度q与圆周速度於随半径r而变化的曲线图(图 4)从图4可见,%在半径长度范围内是变化的,因 此,物料在螺旋内的运移过程中要产生相对滑 动。rm线右边的变化规律是:靠近螺旋轴的物料 的臣比远离的大,而%却比远离的小;反之、远离 螺旋轴的物料的V1大、乓小,这将造成内层物料 较快地绕轴转动,较早地到达表面,因而产生了 一 个附加的物料流,这不仅对物料输送起了不良影 响,同时也增加了螺旋功率的消耗。

图4曲线图

针对上述问题,可通过将直母线螺旋面改为 弯曲母线螺旋面的措施解决,即将螺旋面靠近螺 旋轴的升角设计为正a,而在靠近槽壁处的升角 设计为奂a,这可增加内层物料对外层物料的压 力和摩擦力,迫使螺旋轴附近的附加物料流适当 减小,还可使外层物料对槽壁的压力降低.减弱能 量消耗和轴向输送速度的降低。但此措施的不足 之处是,螺旋制造较困难,增加加工成本= 3.2填充系数的研究

在料槽中.物料的填充系数P也影响输送过 程和能量的消耗。当填充系数较小时,物料堆积 的高度较低,大部分物料靠近槽壁,因而具有较高 的轴向速度和较低的圆周速度,物料在输送方向 上的运动要比圆周方向显著得多,运动的滑移面 几乎平行于输送方向,这时垂直于输送方向的附 加物料流减弱,能量消耗降低.相反,当填充系数 较高时、物料运动的滑移面很陡,其在圆周方向的 运动将比输送方向的运动强、这将导致输送速度 的降低和附加能量的消耗°可见,填充系数适当

取小值比较有利。

3.3 螺距的研究

螺距的大小也直接影响物料的输送过程,如 果进料段填充系数不变,当螺距不同时,物料运动 的滑移面亦随之改变,将导致物料运动速度分布 的变化。

从图2可得出物料A所受螺旋面在轴向方向 的作用力P轴为:

P 轴=Pcos(a + P) = Pcos(a + P)

为使P轴A 0,则必须满足a < ?r/2- P.因为 協=<1/2处的a最大(d为螺旋轴的直径),P轴最 小,所以,最大许用螺距 歸可由下式求得:

冨冬血峭(兀/2- P)

此外,还应考虑物料运动速度各分量间的合 理分布问题,既要使物料具有尽可能大的轴向输 送速度,同时,又要使各点的轴向速度均大于圆周 速度gWW、即:

,—+ pt 1 -

sn , 2混___ sn ______ 2nt

60 (产 F+1*60 (产 F+i

整理可得s< 27rrtg( tt/4- p),又因此处2r= D (在螺旋圆周处),故上式可写为:

S丄 WHDtg(?r/4-p)

3.4设计对策

综合分析螺旋面、填充系数及螺距的影响可 见,将直母线螺旋面改为弯曲母线螺旋面的对策, 会造成制造困难,增加加工成本的问题、不宜釆 用°仍保持直母线螺旋面不変,螺旋外径不变,只 改变螺距和填充系数的设计对策是比较可取的。 为此,决定根据物料状况将螺旋设计成不等距螺 旋,以改善物料速度各分量间的分布状况。先根 据前述公式计算出螺距的最大许用值S™,再根 据大填充系数取小螺距值,小填充系数取大螺距 值的原则逐段设计螺旋的螺距。

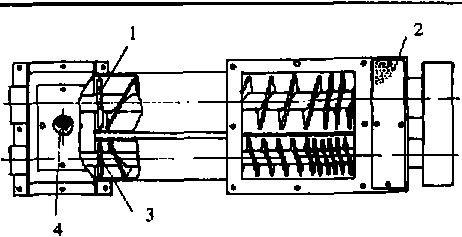

螺旋给料装置进料口一般连接在料仓出口. 该处物料填充系数可高达0.8-0.9.即进料口段 的螺旋中基本上充满了物料,为此,在这一段螺旋 的3/4长度上设计了小螺距,以减少附加物料流. 降低功率消耗。而在圆管段的螺旋,则参考最大 许用螺距设计大螺距、目的是减小填充系数,改善 物料运动状况,见图5C同时.也考虑到这样设计 可防止物料压实结块,有利于均匀供料,保证称量

图5机壳结构图

1—松料附件2—透气孔盖板3—松料附件—网罩

精度。为便于加工制造和物料运动状态的平稳过 渡、在小螺距和大螺距之间又设计了一个中间螺 距过渡段。实践证明,以上设计是成功的,制造简 单易行,加工成本与标准型摞旋相比也相差无几, 使用情况良好。

螺旋给料装置主要由三部分构成:大小螺旋、 机壳和传动机构。

机壳分三段:进料口段、大小圆管段和出料口 段,两端有安装螺旋轴用的轴承座及有关支架。 为避免粉料在输送过程中因粉中含气而可能产生 的气塞、气泡现象,保证供料速度及均匀性,在进 料口段设计了一个排气小段.即在螺旋进料段的 端部分隔出一小段空间.上面盖有含透气孔的盖 板2(见图5),这一小段螺旋中无物料进入,专供 粉料中的夹带气体排放之用c出料口段的箱体上 部也开有透气孔并罩上网罩4,以排除粉料输送 及卸料时所含气体。

为防止粉料结块造成的供料不均匀或对秤斗 的冲击振动,在大小螺旋轴上还分别加装了松料 附件1和3,该附件各为一组打爪.固定在大小螺 旋卸料端,可将螺旋输送来的粉料打散,使之均勾 连续地撒入秤斗中部,保证称量精度C

大小螺旋分别采用两组独立的传动系统,包 括电动机、减速装置及有关构件等,电动机工作于 頻繁启停状态

Q = *iy-旳砌 Sncy (t/h)

式中 L一供料量(t/h);中—填充系数; D 螺旋外径(m); d 螺旋轴径(m); S 螺 距(m); n 螺旋转速(r/min); c 倾斜修正系 数;v—物料的堆积密度(kg/^lc

5.2螺旋直径D大、D』、分别按下式计算:

DF'^ncy 伝)

5.3 螺旋功率巨大、% *其功率消耗在于克服物 料对槽壁和螺旋面的摩擦阻力,克服轴承的摩擦 阻力,克服物料颗粒间的相互摩擦,以及螺旋外边 缘与槽壁间物料挤压等造成的附加阻力等,分别 按下式计算:

×

×