来源:网络转载更新时间:2020-07-09 09:37:17点击次数:3178次

由意大利某公司生产的横包包装机目前仍属世界上较先进的卷烟包裝设备,现已开始国产化,国产型号为YB25。我们在工作实践中发现,铝箔纸传送系统是影响该机有效作业率的重要因素,当铝箔纸质量不稳定时,这种影响尤甚。通过观察、分析、计算 和试验,发现了两个值得注意的问题。

加速轮是铝箝纸传送系统中的易损件,亦是影响铝 箔纸传送质量、影响有效作业率的一个关键件。加速轮 有2对,安装在第一、第二转轮交换处上方。每对加速轮 各由1只钢糧(轴承)和1只橡胶辗组成,两辗均由齿轮 带动旋转。胶辗较易出现不均匀磨损,即产生沿辐的周 向分布的突起棱条如丝瓜状。胶辐磨损严重时会使铝箔 纸在传送过程中出现纸平面内的偏移和倾斜,轻则影响 铝箔小包的包装质量,重则会引起停机。

目前YB25包装机的加速轮胶辐的设计直径为 30卜°标以我们认为这是不妥当的,理由如下:

(1) 辐对间应以纯滾动方式传送铝箔纸,即两辗接触 点处线速度应有Vffl = VKo已知;钢辗驱动齿轮齿数 Zffl = 26,胶辐驱动齿轮齿数ZK = 30,钢辐直径= 26mm,胶辗直径=30mm,易得:

"_ 幅 踪=26 x 30 =]

V广 D 宀一 30,26 _ 1

表面上看,设计满足Vffl = VK的条件,但实际上胶 辐是由弹簧压在钢辗上的,即在两無接触点处,由于胶辗 压入量的影响,胶辕实际工作直径小于设计直径。由于 两根轴心距是可变的,在接触点处胶输的线速度小于钢 输线速度,两辐间不是以純滚动方式传送铝箔纸,这是胶 旎磨损的主因。

(2) 两辗在接触点处有线速度差,但其量级是否大到 足以产生不良影响呢?我们对胶辐压入量进行了反复实 测。测量对象为国产件,材料为耐油硫化橡胶,邵氏硬度 90,测量工具为百分表,测量前先按加速轮运行要求调好弾簧压力。实湖结果表明,胶辐压入量的量级为0,1mmo

由铝箔纸传送系统传动链的解算知,当机器生产速 度为400包/min时,胶旎的转速n般=2426. 7转/min。 取压入量为0.1mm,则接触点处胶報实际工作半径:

R,sf = Rffi-O. 1 = 15-0.1 = 14.9mm

可计算得出接触点处胶辐与钢辐的速度差AV:

△V =2小位<R応-R'®)

=2n ' 2426,7a (15-14.9)

=1524.74mtn/min

= 25.4mm/s

这个结果表明,当胶報压入量为Q.1mm时,胶辕与 钢旎在接触点处的相对速度为25.4mm/S>足以产生不 良影响,使胶辐磨损加剧。

(3)改进与验证。在机器上对胶辐用3个改进方案 进行试验:

不同辗材料试验效果

|

方案 |

證材料 |

馄直径(mm) |

效果 |

|

& |

铜 |

如 |

未改善 |

|

b |

|

30 |

改菩 |

|

C |

橡胶 |

30.2 |

明显改善 |

试验结果表明:方案a虽消除了压入量问题,两辐间 为纯滾动,但两報间为线接触,不利于铝箔纸的加速传 送;方案b去掉了胶辐的驱动力,两辗间可视为纯滚动, 但由于铝箔纸是纸基加铝箔的双层结构,本方案可能会 加重分层现象;方案c既保留了原来的传动链,又实现了 两辐间纯滚动,效果最好。我们的看法也因之得到验证。 2可调切刀上的导块位置

铝箔纸的切割方式为剪切,切刀组由1把可调切刀 (慢刀)和1把不可调切刀(快刀)组成,快刀转速比慢刀 转速快1倍。铝韻纸被切断后,在切口处有绕铝箔纸纵 轴和横轴卷曲的趋势。即使有铝箔纸坚挺压筋的存在, 切口的2个角仍会向纸基一侧(操作者的右侧)卷曲。这

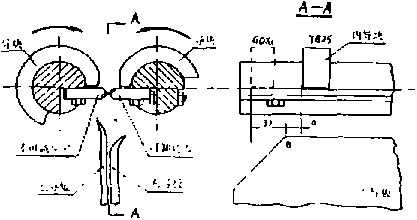

可调切刀上内导块轴向位置示意图

种现象在铝箔纸水分平衡得不好或使用右侧铝箔纸纸架 时尤为明显。为了让切割工位上方的铝箔纸顺利下送, 在2切刀轴上各设置有2块导块,在切割工位下方设置 有导板,以夹持、引导切口 2角卷曲的铝箔纸下送。如上 图所示。但是,由上图A-A视图可见.YB25包装机可 调切刀的内导块轴向位置太靠外,内导块的内侧端面位 于导板8点的外侧6mm处。这样,内导块就起不到夹 持铝箔纸切口内角的作用,卷曲的内角下行时可能会撞 到导板的B点,造成堵塞而停机。

我们对本厂的所有GDX1包装机作了实测,发现内 导块轴向位置与YB25包装机不同,比较靠内,即内导块 內側端面位于导板B点的内侧31mm处,估计某公司 在该处已做了改进设计,YB25包装机亦应按该尺寸做 相应修改。

GDX1 - 8000与YB25包装机的铝箔纸加速胶根零 件的设计直径都没有考虑在工作状态下压入量的补偿, 造成该辗实际工作直径小于理论工作直径,导致加速传 送辗组件以非纯滚动方式传送铝箔纸,胶辗磨损加剧。 胶辗直径应由30mm改为30.2mm3

YB25包装机的铝箔纸可调切刀上的内导块轴向位 置不当,可能会影响铝箝纸的传送,应将内导块轴向位置 内移37mm,使其内端面位于导块的B点内侧31mm处。

国产TIR型水分仪以其性能价格比适中而被一些制丝 线配套选用。使用这种仪器时务必要注意物料的均匀性、 安装点的振动情况和环境温湿度高低,否则会影响水分检 测的准确性与稳定性。制丝线环境温度较高,若探头内元 件本身发热量大时,会使探头内温度很高.易造成:

物料不均易解决,安装点的振动能避免,环境温湿度 也可控制、但因元件发热而致探头内温度在60-80V间 却不易解决°为了杜绝灰尘进入探头光学系统、一般不能 开散热孔或加散热风扇。改莅方法之一可将主要发热元 件变压器、灯光诚节电源板移到探头外,怛这样既不美观 又不安全;另一个方法是降低功耗,减少内部元件发热量。

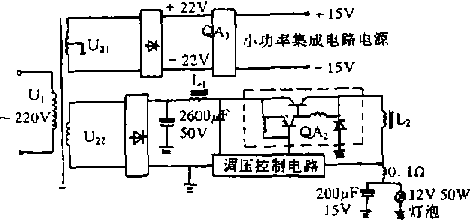

探头内发热元件主要有复合调整管Q&、光源灯泡 和变压器T,其电源简图如下。210-230V flf, Um达到 15-17V,图中U.按变压器标注为15V,但实际电源U

TIR型水分仪探头内电源简图

为整流滤波后为18-20V,而根据检测光源的需要,灯泡 两端电压一般实际调为5.5~6.5V(电流为2.3~2.6A)。 因此调整管工作压降在11.5-14.5V间,则功耗达29~ 33W,使散热片上温度达到60X:以上。由此可见,U”值 选取太高(我厂电压经常在220〜240V),使调整管压降太 大,功能增大,使探头内温度过高,造成调整管损坏,仗器 工作不稳定。

经过分析认为,U”选取10.5-12V较合适,这样整 流滤波后电压约为11-13V,在保证检泌光源不变的情况 下,调整管压降约为5~8V,功耗为12-21W,大约下降 了 12〜17W。这样改绕变压器重调灯泡工作电压后,调

整菅发热量大大减少,探头内温度也明显降低。安装在环 境温度较高的二润出口处,调整管也未再损坏过。

本文源于网络转载,如有侵权,请联系删除

×

×