来源:网络转载更新时间:2020-07-02 09:17:31点击次数:3933次

国内包装机械行业起步较晚,经过近二十年来的发展,所生产的包装机器已基本能满足国内的需求,但与发达国家相比仍然存在着明显的差距,主 要体现在生产技术、相对品质、技术创新能力及自动化 程度等方面。国内中小企业普遍靠购买技术含量较低 的机械产品进行生产作业,这些机械产品存在着自动 化程度不高、操作及维护复杂、不同工况下适应能力较 差等问题。而这些问题都与未来包装机械发展的控制 智能化,结构高精度化,机械设备更加简易方便等趋势 相违背〔如O以针对粉状、粒状及块状物料的包装流水线机械 设备为例,对于小袋包装的产品,普遍采用灌装及封口一次成型的小型自动化包装机械或灌装后手工操作的 小型流水线封口机械小型自动化包装机械在技 术水平上已较为成熟,在包装行业已被广泛采用。然 而在生产大包装粉粒及块状物料的包装设备,普遍存 在灌装和封口环节脱节、灌装后需要靠人工操作进行 封口等问题,不利于连续生产,且封口设备往往受安装 位置、包装袋材质等因素的制约,在不同工况下的适应 度较差。

在上述背景下,课题组开发设计了一种针对粉粒及块状物料包装流水线的自动封口机。它具有传动机 构简单、运行稳定性高及自动控制的特点,能极大地解 决大包装下粉粒及块状物料包装流水线灌装与封口环 节脱节的问题,且通过机械调姿部分的设计,使封口设 备能够满足不同尺寸及方位布置的流水线使用。通过 控制部分的开发,使设备能够全自动无干预的运行,并 能针对包装材料的不同,调整封口环节各参数的设置, 实现对不同材料都能较好的完成密封。

1总体布局设计

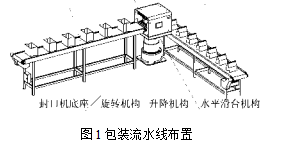

封口机的实际应用布局效果如图1所示。图中展 示了封口机的实际应用场景和在包装流水线中的位置 布局,封口机位于流水线进料传送带和出料传送带 之间

图中所示机体主要由底座、升降台和机箱3部分 组成,底座由地脚螺栓固定在地面上。封口机可自动 调整,使进料口适应流水线进料传送带的高度及离传 送带的距离。

2机械结构设计及系统实现

封口机的系统设计分为机械结构设计和系统实现 2个部分,其中机械结构设计包括进料口模块、压紧模 块、封口模块、出料部分及机械调姿部分设计5个部分。

2.1进料口模块

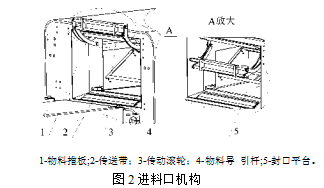

进料口模块是封口机设计最重要的部分,它负责 将待封口的包装袋传送进封口机内。为了确保包装袋 能平稳的进入封口机,避免发生倾覆、导致包装袋内的 物料洒落在包装机内的问题,采用了传送带、传动滚 轮、物料导引杆及物料推板4种机械结构配合布局的 形式,如图2所示。

传送带将包装袋输送至封口平台,传动滚轮负责 将上袋口顺畅的过渡进入封口平台上的封口压杆内, 此处传送带及传动滚轮与进料口接合处均设置有过渡 结构,防止包装袋被卷入接合处。

物料导引杆的设置是为了防止包装袋在传送带传 送进封口平台的过程中发生向前倾覆。系统通过光电 传感器实时检测包装袋的位置并控制物料导引杆伴随 包装袋运动,若发生前覆,物料导引杆可通过斜向上运 动的方式将包装袋袋口提升到封口机构上方,使封口 流程顺利的进行。

物料推板的设置是为了防止包装袋在运送至封口 平台时发生向后倾覆。当包装袋随传送带向封口平台 运动时,光电传感器会实时检测包装袋的位置并通过 控制系统操控物料推板运动,有效防止包装袋向后倾 覆并辅助将包装袋推进封口平台。

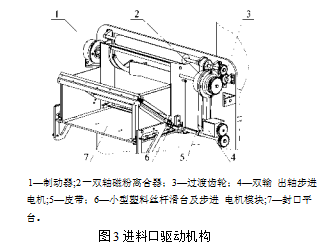

进料口模块使用了一个双输出轴步进电机和一个 微型步进电机进行驱动。驱动机构选用了皮带轮、皮 带、齿轮、小型塑料丝杆滑台、小型双轴磁粉离合器和小 型制动器等进行功能布置,具体布置方式如图3所示。

双输出轴电机的一端通过安装皮带轮及皮带将转 矩传送给上方同样安装了皮带轮的传动滚轮轴,带动 传动滚轮转动;双输出轴的另一端安装了齿轮,通过与 下传动轴的齿轮啮合,将转矩传送给下传动轴,带动下 传动滚轮转动并同时带动从动轮及套在主、从动轮上 的传送带转动。

图3中小型双轴磁粉离合器的外侧输出轴及上传 动滚轮轴外侧均配合有齿轮并分别通过与特定位置的 过渡齿轮啮合实现将转矩从双输出轴电机转换至双轴 磁粉离合器上。离合器另一侧的输出轴与物料推板机构的某一铰接轴相连,物料推板由2个双边对称的平 行四边形杆件机构驱动。

为了更好地完成进料流程,可选用带隔板的流水 线进料传送带来输送包装袋"0"。

2.2压紧模块

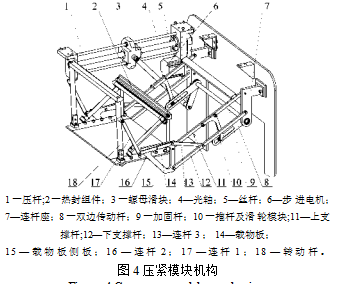

包装机压紧模块设计旨在将包装袋袋口压紧,为 封口流程做准备。此处机构设计要求在有限的机箱空 间内完成封口机构及其驱动机构的位置布置并通过最 简单的机构形式实现物料包装袋的压紧。同时需要考 虑使相关机构适应进料口的空间布局及物料包装袋的 进料形式。因此压紧模块的设计选用并联机构和串联 机构协同布局的形式,实现了在运动过程中完成包装 袋口压紧的功能。相关机构布置形式如图4所示。

载物板侧板、上支撑杆、下支撑杆及连杆座一起构 成一组平行四边形机构。2组对称布置的平行四边形机构分别通过载物板与加固杆固定连接,从而搭建成 一个双边平行四边形机构框架。每组平行四边形机构 分别通过一组串联杆件与转动杆相连,每组杆件由连 杆1、连杆2及连杆3组成。

图4中驱动机构由固定在电机座上的步进电机、 丝杆、光轴及配合在丝杆和光轴上的螺母滑块组成。 螺母滑块带动与其相铰接的拉杆运动;拉杆拉动双边 传动杆发生转动;双边传动杆通过带滑槽的贴片推动 固定在上支撑杆上的推杆及滑轮模块运动,从而完成 对压紧模块机构的驱动。

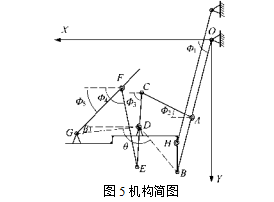

压紧模块框架由一对并联平行四边形机构和2组 串联连杆机构组成,其机构简图如图5所示。

图 5 中,LDb 二 112 mm;£BA 二 120 mm;LDc 二54 mm;

Lca 二 115 mm; 0 二 143. 50°; Lfg 二 125 mm; LFe 二 140 mm;Led 二66 mm;LGD 二 120 mm;P 二 5. 74°。其中 Ldb ,

F 二 3n -2 Pl - Ph 二 3x7—2x 10 -0 = 1,即机构 只具有1个自由度。

F 二 3n -2 Pl - Ph 二 3x7—2x 10 -0 = 1,即机构 只具有1个自由度。

式中:n为构件数;Pl和Ph分别指机构所具有的低副 和高副的个数。针对运动输出杆件Lgf的角度及角速 度变化进行计算分析。

由 DC + CA =DB +BA, 得到复数形式:

Ldc e讷3 +Lca ei^2 =Ldb c^+Lba e沖'。

用欧拉公式展开并使实部虚部相等,得到

J Ldc cos 小3 + Lca cos 处—Ldb cos 0 + Lba cos ® , I Ldc sin ^3 + Lca sin ^2 = Ldb sin 0 + Lba sin ©1。

联立方程组可以解出:

, 1+1.62cos (53.5 - 4>1)

©3 — arccos 〔 +

「1.14+1.13cos (53.5—©1)

J 0.57sin (143.5-©1)[1+1.62cos (143.5-©。] -1.62sin (143.5-©。卩.14+ 1.13cos(143.5-©。] 400 +222cos©】+300sin .

© — [1.14 + 1.13 cos (143.5-©】)].J0.14 - 2.11 cos (143.5 - ©1) - 2.62 cos2 (143.5 - ©1) ^748 - 2 + 444cos ©1+600sin ©1. ©。(3)

.J 2.28sin (©3 -185.74)[ -1 +4.55cos (©3 -185.74)] -4.55sin (185.74 -©3)[5.39 -4.55cos (©3 -185.74)] 121-218.9cos ©3 -22sin ©3..

©5— [5.9-4.55cos (© - 185.74)]* ^4.9+4.55cos (© - 185.74) -20.7cos2(© -185.74) +521 -437-8cos © "44sin ©/ ©°

由公式(3)和(4)可知运动输出杆Lgf的运动规律 由主动杆LBo的运动唯一决定,给出杆LBo的角度或角 速度即可得到Lgf的角度及角速度。继续对公式(3) 和(4)求导即可得到杆Lgf由主动杆Lbo决定的加速度 变化规律。

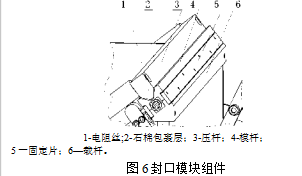

2.3封口模块

封口模块的作用是将压紧后的物料包装袋袋口进 行密封并在包装袋上印上生产日期或批号等信息。物 料包装袋的封口机构采用了压合热封的形式,物料包 装袋应具有热封性。如图6所示,模块由6部分组成。

在压紧模块运行时,压杆倒向模杆,将物料包装袋 袋口压在压杆与模杆之间,模杆上有可拆卸更换的压 码模块,通过更换数字及字母来完成对包装袋的打码 工作。

模杆通过固定片与载杆相固定,模杆和载杆间布 置有高导热性能电阻丝,电阻丝与模杆、载杆间填充包 裹有石棉,模杆由高导热性的铜合金制成,当电阻丝通 电发热时,热量会通过石棉层均匀的传导到模杆上,此 时压杆在设定温度下压紧特定时间即能完成对物料包 装袋的热封。

2.4出料部分

出料口的作用是将完成热封后的物料包装袋排出 封口机并转移至流水线出料传送带上。此部分的设计 承接前面所述的压紧模块与封口模块,它由小型直线 气泵、载物板翻板、转动轴和出料坡道4个部件组成, 如图7所示。

载物板翻板通过转动轴与载物板相铰接。封口流 程结束后,系统控制压紧模块电机反转一定圈数,使压 紧模块松开,小型气缸向上运动,将载物板翻板顶起相 应距离,使物料包装袋从载物板滑向出料坡道并最终 转移至封口机外的出料口流水线传送带上。

2.5机械调姿部分

封口机在安装及运行过程中,进料口及出料口的 位置时常会受到流水线布局、操作环境等一些外在因 素的限制,机械调姿部分的设计旨在针对上述外在因 素做出相应调整,使机体相对进、出流水线传送带的位 置保持在合适的范围之内,保证物料包装袋的封口流 程顺利进行。

机械调姿包含3个部分:角度、高度和距离。3个 部分的机构均布置在底座及机体平台上,如图8所示。 底座内部由电机及行星齿轮构成,可以旋转,用来调整 封口

3.1仿真分析

为了能够直观的分析压紧模块机构运行的合理 性,借助ADAMS软件进行运动学仿真分析。将运动 机构模型导入ADAMS中并进行相关参数的配置,如 图10所示。

分析时首先按螺母滑块设计运行速度0. 06 m/s 对仿真驱动电机进行配置,使机构进行动态运行。通 过对机构动态仿真结果的分析,证明了机构框架的运 行姿态符合预期,达到了相关设计的功能要求。

接着选取几个重要的铰接点进行受力分析。文中 选取拉杆与双边传动杆上贴片相连的铰接点进行示例 分析,由于这个铰接点承载着由螺母滑块传递过来的 驱动拉力,因而是个重要的受力点,其在X, Y, Z方向 上的受力及合力情况如图11所示。

由图11可知,空载时单个方向上的受力最大不超 过16 N,合力不超过18 N,相铰接的拉杆和贴片材料 均选用普通的碳钢。为了验证铰接处强度的可靠性, 选取最大受力时刻,借助SolidWorks中的Simulation对 铰接点进行静力学分析,应力分布如图12所示。

应力分布表明铰链处所受应力远小于材料的屈服 极限,由此证明了此处铰链具有运行安全性和可靠性。 机构其他铰接点的仿真分析均与上述分析类似,不再 赘述。

3.2试制及调试

为了验证压紧模块的设计机构在实际运行中的稳 定性与可靠性,对这一模块进行了机构的试制。在样 机的运行调试过程中,初步验证了机构设计的合理性 与运行稳定性,达到了设计预期。

4结语

课题组设计开发的粉粒及块状物料包装流水线自 动封口机,采用模块化的设计理念,并以STM32为核 心的控制系统统一指令下,实现了封口流程的全自动 化运行,极大地解决了大包装下的粉粒及块状物料包 装流水线灌装和封口环节脱节并需要人为干预的问 题,具有较好的市场应用前景。

本文源于网络转载,如有侵权,请联系删除

×

×