来源:网络转载更新时间:2020-07-02 09:09:29点击次数:6644次

在以工厂智能化为目标的第四次工业革命大潮中,对于各生产企业来说,抓住“ 机器换人” 机遇和实现工业化、信息化、智能化的“ 三化融合” 已成为发展的关键。 尤其,当前国内化纤纺织业的转型升级过程中,化纤企业要保持自己的市场竞争力,必须依靠科技力量,解放劳动力,降低生产成本,跨越发展瓶颈,提升发展品质[1] 。

在传统的涤纶长丝生产过程中,自落丝、丝饼运输、包装至仓储管理的全流程作业需要由大量的人力完成,不仅存在人员安全隐患问题,而且,其产品防护问题始终困扰着许多化纤企业,如因碰毛、混批、成品包铲破等人为问题导致的产品品质投诉频发,产品得不到下游客户的认可,甚至无法进入高端市场。 桐昆集团作为化纤行业的巨头,在实现“ 机器换人”、智能制造方面再次走在了行业的前列,公司恒邦项目投资近 1 亿建成了由自动落筒 - - 包装系统( Automated Doffing and Packaging System,简称 ADPS)、自动化立体库仓储系统( Automated Storage / Retrieval System,简称 AS / RS) 组成的涤纶长丝柔性化智能包装仓储流水线( 简称智能化流水线),实现了全流程无人工触碰丝饼的智能化过程,为降低生产成本、提高产品品质提供了保障。

线实现了自动化生产线集成,配备大量传感器。

[3] 和无线射频系统( 简称 RFID) 进行信息检测、目标识别和数据交换,运用人机交互技术[4] 使智能设备更自然地与人类反应及处理过程同步,采用工业以太网和 SQL SERVER 数 据 库, 结 合 工 业 软 件 与PLC[5-6] 组成控制系统。 在作业过程中,由控制系统指挥自动化落筒机、机器人、自动化堆垛机、自动化输送机等智能化设备完成相关作业任务,从而实现流水线的自动化、信息化、互联化和智能化。

本项目为一套 900 t / d 的涤纶 POY 长丝生产装置,共 12 条生产线,ADPS 由意大利某公司设计并指导安装,设计日包装产量为 1 096 t。

ADPS 由自动落筒、自动外检称重、丝饼自动运输和自动包装 4 个区域组成,真正实现了自动化落筒、自动化包装的一体化。 各区除配备相关自动化机械设备以外,还包括Siemens S7 系 PLC、工业软件和数据系统等,其控制系统以 PLC 为控制中心,PC电脑经以太网与 PLC 进行连接通信,共同完成对电机、变频器、接触器等设备的控制,同时也可通过人机界面与设备进行信息交互。

1.智能化流水线简介及流程

1. 1 流水线简介

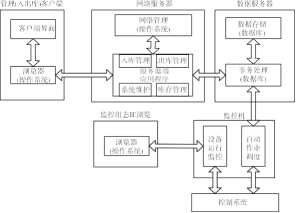

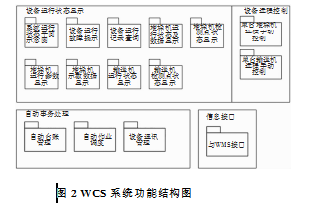

涤纶长丝智能化包装仓储流水线是结合了机械、信息和电子 3 种技术的综合高技术产品,由动力系统、电动系统、机械结构、计算机控制、传感器技术和执行元器件六大部分组成[2] 。 整个智能化流水立体仓库系统、往复式穿梭车系统、自动化堆垛机系统、自动化输送机系统、入出库托盘输送系统和计算机集成化物流管理系统等组成,可自动完成入库、单双出库、盘库、搬库、指定点、指定入库和指定出库等多种作业任务[11-12] 。 AS / RS 中的各移动设备通过各自独立的 PLC 进行控制并各自完成功能,地面设备采用集成工业以太网 PROFINET 现场总线结构完成分布式控制;AS / RS 的计算机管理及监控系统由仓库管理信息系统( 简称 WMS) 和自动化立体库监控系统( 简称 WCS) 两大系统组成,其中 WMS 对物流传输过程实施全程快速的信息跟踪和信息反馈, 并与上级 ERP 信息系统连接,以保证系统信息的实时性和准确性;WCS,一方面具有添加、优化作业任务和指挥自动堆垛机等设备作业顺序的功能,另一方面 WCS 的所有人机交互指令都会反馈给 WMS,再由 WMS 生成作业任务列表, 以便于人员操作。WMS 的软件结构如图 1 所示,WCS 的系统功能结构如图 2 所示。

图 1 WMS 软件结构示意图

图 1 WMS 软件结构示意图

智能化流水线的 ADPS 由1 个自动落丝区、1 个外检区、2 个中间暂存区、2 套打包系统组成,待成品包打包完成后选择栈道进入 AS / RS。

AS / RS 智能流水线主要由自动络筒机落丝、丝饼存至吊车、吊车自动化运输、自动称重贴标、吊车中间储存、机器人抓丝至包装流水线、自动套袋及堆垛,根据产品批号选择栈道、自动输送、自动堆垛机接丝入库、成品丝选择区域存放及出库等流程组成。在以上智能化流程中,全程实现无人工触碰丝饼,只需通过人机界面轻松地控制开关,即可实现以上所有作业任务的自动化操作与控制,产品精度 0. 2 级, 避开了传统生产中靠老师傅的“ 感觉” 进行控制的局面,真正实现了化纤生产线的自动化与物流智能化的结合。

1.3智能化流水线运行效果分析

该智能化包装仓储流水线自正常运行 4 个月以来,运行情况良好,已基本达到稳定状态。 现就本智能化流水线的运行、效益情况与同厂区的另一套半自动包装仓储生产线( 简称半自动生产线) 进行对比分析。 需要说明的是,半自动生产线的生产产量为 850 t / d,2 套生产线均采用意大利某公司的自动化落筒、包装系统设备,但该半自动生产线由人工完成贴标签、质检、计量、搬丝、拉丝和记账等作业任务,完成打包后成品包被存入普通仓库,出入库需人工驾驶铲车完成。 2 生产线的运行、效益情况对比分析具体如下。

2.1 人力成本

与半自动化生产线相比,包括落丝工、拉丝工、计量员、质检员、打包工、搬丝工、铲车工、库管人员等在内的用工情况,智能化流水线预计可减员 103 人,若以平均每年 5 万元/ 人的工资水平,每年可节省用工成本 515 万元。

2. 2 土地使用量

智能化流水线 AS / RS 的库容量 1. 1 万 t,其长、宽、高约为 100 m、60 m、24 m 左右,占地面积为 6 000 m2 ,而同库容量的普通仓库则至少需要 14 000 m2 以上,因此节约了 8 000 m2 的空间。 故立体库的建成,大大节约了土地使用量,实现了“ 向高度要空间” 的愿望,达到了节省项目用地购置费、土建费及赋税的目的。

2. 3 作业效率

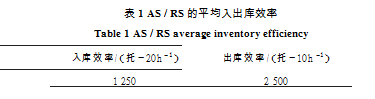

智能化流水线设计的优势之一在于其极大提高了作业效率, 主要体现在以下 2 个方面: 丝饼的自动化输送避开了许多不可控的人为因素; 另一方面, 经过对生产数据的统计分析可知, 智能化立体库的平均入库耗时可节约 1 / 3 , 平均出库耗时可节约 1 / 2 。 AS / RS 的平均入出库效率见表

2. 4 客户反馈情况

该智能化流水线自正常运行 4 个月以来,暂未收到因落筒、包装和仓储问题产生的产品品质投诉, 下游客户反馈良好,而对于半自动化生产线来说,由上述原因导致的产品品质投诉平均每月约 5 起,因此智能化流水线有效提高了产品的包装品质。

2. 5 设备费用投入

该智能化流水线减少了铲车、丝车等设备的投入量,这不仅减少了设备及备品备件的投入费用及其维护保养费用,而且使装卸成本降低。行 4 个月的生产情况可知,该智能化流水线的建成,大大节约了项目土地使用量,降低了人力成本和设备投入费用,显著提高了流水线的运行效率和产品包装品质, 真正做到了产品仓储“ 先进先出、后进后出” 的管理要求,下游客户反馈良好,经济效益提升显著。

2. 6 其他

该立体库的全部作业由计算机控制的机电一体化实现,存取产品真正满足了 “ 先进先出、后到后出” 的要求,而这一点是普通仓库因诸多人为因素而无法真正实现的。

3.结语

本涤纶长丝智能化包装仓储流水线, 实现了自卷绕落丝、包装至产品出库全程无人工触碰的自动化、智能化和管理流程的信息化。

本文源于网络转载,如有侵权,请联系删除

×

×