来源:网络转载更新时间:2020-06-30 08:44:22点击次数:3766次

引言

我国烟草行业在20世纪80年代初至90年代初大量 引进了德国某公司生产的包装机组,这些设备投入运行的时间较长,其电气控制系统处于老化、失修状态, 使B1机组的故障率提高,同时因为其简单的显示系统经 常出现故障误显示,给维修造成一定困难,从而使维修费 用大大增加。而且随着工业自动化程度的不断提高,这些 采用逻辑线路板作为控制系统的电控系统已经远远不能 满足生产的要求。

因此,采用新技术和新方法对其电控系统进行改造已 经成为当务之急。

本文主要论述了应用PLC、触摸屏和变频技术对包装机组的大条硬皮包装机部分的控制系统进行改造的具体实现方法。

1 电控系统改造任务分析与实现

任务是把从上位机透明纸小包包装机送来 的烟包包成硬盒条包。备用的条盒纸放在硬条包装 机的存纸盒里,机器工作时,通过吸嘴负压从存纸盒中一 张一张地吸出。

如果没有小包输入或不足1。包时,则条盒纸会自动 停止输送,相应地不涂胶,也不进入包装转塔。

下面介绍机器的包装工艺过程。

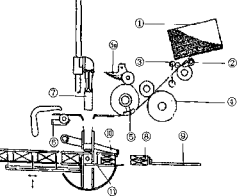

如图1所示,上位机是两盒烟包摞成一堆送给以适应5X2结构的条包要求。送来的一堆包件通过两个 反射式光电开关(B1/2和B1/3)检测产成一个计数脉冲 信号加到双向计数器上,左侧数码管显示从。变到1;第 二堆送进后又由1变为2……第五堆送进后右侧数码管 (条计数显示)则显示为1,与此同时左侧数码管显示是由 4变为0,这表明已满足5X2构成,计数器产生索取一个 条皮的电信号。使吸取通道打开,条皮便从条皮匣(图1 中的①)吸取出来。吸取杆把吸出的条皮转移到传送轨道 上第一个传送辗上(图1中的③),这时有一个检测器检验 条皮吸出和它的同步送进,同时开启接近开关(B1/5),使 操作盘下右侧条计数值减1。

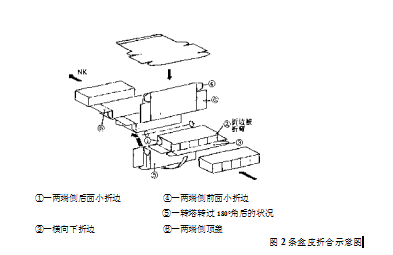

皮离开最后一堆传送辐时,准直杆把条皮移进挤压台,并 使条皮置于准确朝向冲头(图1中的⑦)的位置上。同时 两个操纵杆把条皮的前端压向点式涂胶装置(图1中的 ⑥)的胶盘,使条皮顶边有了许多胶点。接着冲头压向条 皮底部,把条皮压进有四个模腔的折合转塔内(图1中的 ⑪)。条皮被压进转塔模腔的同时,条皮的两端侧的后面 小折边(图2中的①)被折弯。接着转塔旋转90。,使已装 有条皮的模腔朝向包件喂料传送轨道。此时,待包包件恰 好被送到推烟器前面,正对着转塔模腔,先检验其5 * 2结 构,并无一盒是受损的。包件装入条皮盒后,顶部折合器 (图1中的⑩)把条皮上边的长折边折下(图2中的②)。

接着转塔再旋转90°,并在旋转过程中将条皮的下面 长折边向上折起,与已折下的上折边点式胶合起来,呈 图2中⑤所示状态。转塔又旋转90°的过程中通过半圆滑 槽将两端侧的前面小折边(见图2中的④)折合起来。最 后把两端侧的顶盖折下(见图2中的⑥),粘合成为完整的 一条,并送进提升塔轨道,送进下位机进行透明纸外封装。

2 机器的检测控制系统

通过对包件、包装材料以及机械运动过程的检测,实 现工艺过程控制和质量保证控制。

2.1喂料计数器电路用到的检测器

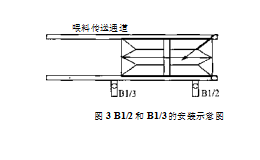

(1) B1/2 和 B1/3

它们是反射式光电开关。安装在喂料传送带的始端: B1/2在前,Bl/3在后;二者之间距离略大于一盒烟包的 宽度。其示意图见图3。其检测原理是:当送入的一堆烟 包通过B1/2时,B1/2产生一■个脉冲电信号。之后这一堆 烟包又通过B1/3.B1/3又产生一个相同的脉冲电信号。 这两个脉冲电信号在电路内部产生一个脉冲信号,作为记 录这一堆烟包的计数信号。因此,每送入一堆烟后,利用 堆计数器信号使堆计数器加1;当第5堆烟包到后,因为 已满足5*2结构,条计数显示器由。变为1;而堆计数显 示器上复位为0,等待接收下一条的第一堆烟包的计数。

(2) B1/5是接近开关,用于条计数器的减1计数

当条皮被吸下后由它给出计数输入信号使条计数器 减1计数,若条计数显示原为2,现在则显示为1;若原显 示为1,现在则显示为0。

送入的一堆烟包

2.2条完整度检验电路用到的检测器

2.3电机过载保护的检测器

B13是接近开关。经过变速后的从动轴上装有一个 带六个孔的金属圆盘,B13贴近这个圆盘。圆盘旋转时, 其孔便周期性的对准B13,使B13的状态周期性地改变, 从而产生周期性电脉冲信号。该电脉冲信号周期T与电 路内部设定的固定时间T0相比较,当T

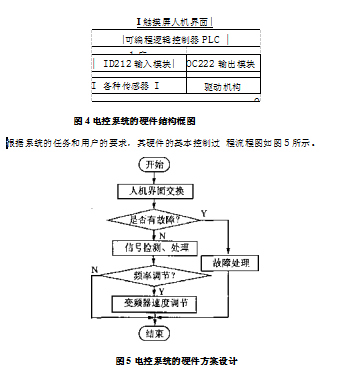

3控制系统的硬件设计

本系统通过触摸屏、变频器、可编程控制器(PLC)实 现对大条包装机电控系统的改造。其硬件结构框图如 图4所示。

3.1 PLC的使用

在该设备中,产生输入控制信号的设备有:工作方式 转换开关、每个电机的启停按钮、自动方式下的启停按钮、 急停按钮、每个交流接触器的辅助常开触点、低压断路器 的辅助常开触点和金属检测传感器的信号输入等。输出 设备主要有:毎个电机的交流接触器及其对应的在配电柜 上的运行状态指示、电磁阀及其状态指示、两个变频器的 控制信号和故障报警等。因此,该设备共需要50多点的 输入信号,10多点的输出信号,按照选择可编程序控制器 的原则,考虑到以后扩展的需要,1/0点数留有一定的余 量,其I/O点数为60/15。本套设备中的可编程控制器选 用日本0MRON -CS1机型作为控制主机,根据实际需要 组态PLC,控制性能和频率响应满足并符合原有的逻辑 和速度要求。

3.2触摸屏的使用

触摸屏采用某公司UG420H-SC。触摸屏实现了 故障报警、计数统计的实时显示和开关按钮目标值的设定 以及报警信息提示等功能。电脑与触摸屏之间的画面通 过电缆UG00C-T传送,PLC和触摸屏之间则通过RS- 232电缆传送。PLC作为中央处理单元,由于其本身不具 备人机交互功能,在工艺参数较多,需要人机交互时,使用 具有触摸操作功能的触摸屏就是一种很好的选择。在本 套电控系统中,触摸屏显示和PCL实时交换信息,监控整 个机器的运行状态,显示监控信息和故障信息,通过触摸 屏和PLC结合使用,可以在触摸屏中直接设定开关量,并 可实时监控电控系统的实际运行状况。

3.3电机的使用

由于原先的直流电机是通过电刷的换向来运转的,电 刷易损坏又十分昂贵,且由直流调速板控制的电机其控制 电路复杂,成本高,所以该系统中将原系统直流电机改造 为由变频器加交流电机的传动系统。这样大大提高了驱 动系统的可靠性和性价比。

4电控系统的软件设计

4.1 PLC软件方案的设计

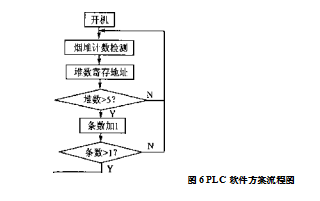

PLC工作稳定可靠,适用于逻辑运算。用PLC替代 逻辑线路板,可大大减少故障发生率,简化了电控系统结 构,便于维修和保养。PLC软件编程是整个系统的控制 核心。选用OMRON-CS1机型作为控制主机。一是输 出给变频器转速信号,控制电机转速;二是按照一定的控 制策略给出执行单元的控制信号。从而实现整个包装机 电控系统的检测控制。同时,与触摸屏进行实时通信,为 其提供显示数据,并对触摸屏输入的信息进行处理等。在 使用PLC软件编程时,应注意的是PLC程序的扫描周期 是否符合机器的包装速度。大条包装机的包装速度为每 分钟8000支烟,每20支为一包,则每分钟包400包,所以 本套设备的包装速度约为150 ms每包,即1. 5 s每包,远 远低于本系统中PLC的扫描速度。完全符合大条包装机 的包装速度。PLC软件方案程序流程图如图6所示。

本文源于网络转载,如有侵权,请联系删除

×

×