来源:网络转载更新时间:2020-06-29 10:43:22点击次数:2635次

超细碳酸钙项目为我公司浓海水综合利用项目中的一个分项,该项目主要是利用浓海水精制过程中产生的碳酸钙盐泥经过离心机分离、如I热炉烘干、 磨机细化、分析机选料等工序分离生产出细度达325目的碳酸钙粉末。然后通过三台由无锡市某机械有限公司生产的包装机分装成25〜50 kg一袋的小袋碳酸钙销售。

1包装机的选用

我公司釆用的定量包装机,其主要设备是包装 秤,自动定量包装秤(型号:DCS-50/A5)选用优质不锈钢制成,称重系统釆用美国某公司的传感器和某公司的称重显示仪的组合,控制系统和执行系统选用德国某公司的可编程序控制器和某公司的优质气动元件。

1.1包装机存在的优点

该包装机主要特点是耐腐蚀性强、称重精确度 高、响应速度快、操作简单、显示直观,同时具有自动 去皮、自动修正误差、归零点跟踪、误差报警等功能; 体积小、反应快,无故障运行寿命可达10 000 h。同 时,还配有自动/手动两种运行方式。在自动运行 时,工人只做套袋辅助工作,无需参与机器的具体运 行。而手动运行时,则为意外事故的处理提供了极 大的便利,提高了排査故障时的速度。同时,手动运 行也可以依靠称量系统给出的准确精度完成任务。 本机应用了高科技实时传感技术,总体控制技术,简 化了机械结构,选用优质元器件,并且具备多种安全 措施,操作简单,安装调试方便,经济效益高。

1.2包装机存在的缺点

包装机安装调试后,我们分析使用效果和操作 流程,发现包装机系统在使用过程中存在一些使用 不便的地方,为了更完全的发挥包装机的能力,我们 对包装机系统作了下述软硬件的改造。

这三台包装机安装调试完毕后由于原设计流程 缺陷使星型给料器经常被物料憋停,包装机所带PLC 程序使加料过程复杂,包装速度较慢,且厂方售后服 务较差,未按合同要求提供包装机所用PLC程序梯 形图,并对包装机PLC程序加密,经多次与包装机厂 方协商未果。且在包装机PLC程序运行出现故障 时,要求包装机厂方派技术人员处理,包装机厂方却 以各种理由拒派技术人员到场,严重影响了我公司碳 酸钙产品的包装、生产与销售。事件发生后,设备部 领导紧急召集电仪科电气、仪表专业及设备、工艺等 专业技术人员对包装机控制方式及运行过程进行研 究、讨论。

2改造方案的执行

2. 1包装机硬件改造

首先改造的是包装机上面的星型给料器电动机 的运行方式,该星型给料器电动机原控制方式为电 气接触器吸合自保持长延时运转控制,即不论下道 工艺流程的包装机包装与否,其上道工艺流程中的 星型给料器都在给后续包装机的料仓供给物料,如 果包装机未包装或包装机操作人员包装速度过慢,会造成星型给料器下道工序的包装机料仓物料的积 结。此情况下,操作人员要经常观察包装机料仓的 料位,料位满时要去楼上停止星型给料器的继续给 料,如果料位观察不到或停止星型给料器不及时,会 造成星型给料器电动机的憋住跳车,严重时甚至烧 毁星型给料器电动机。在此情况下,需要包装机操 作人员联系电气人员复位或联系设备人员更换烧毁 的星型给料器电动机,造成包装任务不能及时完成 以及电气设备的损坏,因此我们需对星型给料器与 包装机的给料方式进行控制方式的改造。

我们将星型给料器电动机的接触器控制方式改 为变频器拖动控制方式,用以实现调节星型给料器 给料的速度,实现星型给料器给料的速度与碳酸钙 包装机包装的速度同步。星型给料器变频器的转速 控制由上位机DCS的4-20mA控制,在包装操作 人员改变包装袋子的大小与包装机包装的袋重时, 可由工艺操作人员控制星型给料器的给料速度,实 现同步给料的功能。

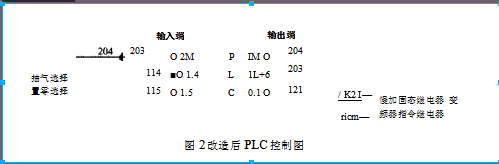

为了减少人为的去操作星型给料器电动机的启 动、停止操作,我们又将星型给料器变频器的运转指 令接点取自碳酸钙包装机细给料电动机运行的 PLC输出控制点,在操作工包装时,形成星型给料 器电动机与碳酸钙包装机细给料电动机共同启动、 停止。

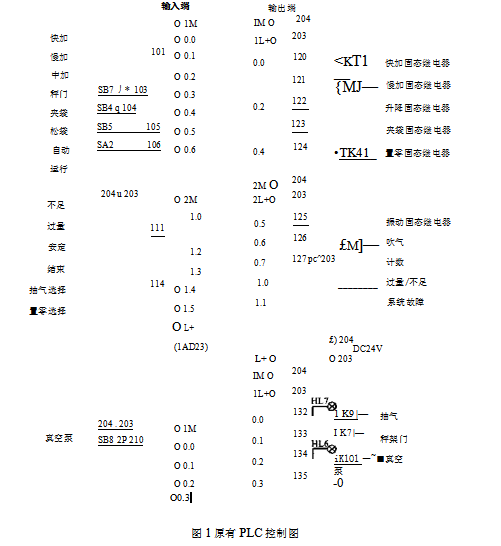

新型给料器电动机改造前与改造后PLC原理图对比如图1、图2。

经过上述改造后,避免了星型给料器长期运转 给料时造成的星型给料器电动机的憋停问题以及对 设备损坏的发生,节省了包装人员与操作人员的操 作时间,并且减少了星型给料器电动机长期运转带 来的电力损耗。

2.2包装机软件改造

原包装机厂家自带的操作顺序为开始包装时, 包装机真空杆起动吸去包装袋内的空气后,粗给料 电动机和细给料电动机同时起动给料包装;在包装 过程中间,粗给料电动机和细给料电动机停止下料, 包装机真空杆再次吸去袋内物料中夹带的空气后, 包装机继续给料包装,完成一次包装机包装全过程。 通过使用与观察,我们把原包装机PLC控制程序清 除,输入了重新编制的新程序,程序去掉了一次吸去 包装袋内物料中夹带空气的过程,改为在包装机加 料启动后包装机真空杆与包装机的粗给料电动机、 细给料电动机同时启动,在包装机粗给料加料完毕 后,包装机真空杆同时停止吸去包装袋内物料中夹 带空气。

改造之前,原有包装机包装能力是120〜150 袋/h・台(50 kg/袋),我公司包装的是40 kg/袋,一 次包装的全过程在65 s左右,实际包装能力为2. 2 t/h左右。改造之后,该包装机一次包装的全过程 在55 s左右,故改造后实际的包装能力超过2.6 t/h。

改造完成后,我们对包装机新PLC系统与操作 流程进行了新的调试,实践证明,改造后的新系统减 少了操作流程与事故率,提高了包装机的包装速度, 使包装机系统实现了连续的运转。

3结语

通过对包装机系统软硬件的改造,减少了包装 机系统的操作流程与事故发生率,提高了包装机系 统的工作效率,摆脱了包装机生产厂家对我们的技 术封锁。我们将在以后的使用过程中,通过各项改 造,使设备更稳定的运行,确保包装任务的完成。

本文源于网络转载,如有侵权,请联系删除

×

×