来源:网络转载更新时间:2020-06-11 10:04:57点击次数:6248次

在生产作业中,机组机械设计的优势体现在较高的有效作业率,基本能够保证烟支完好的外观,这些优势使其可以与其他型号的包装机比肩,然而它有个致命的缺陷就是包装封签缺陷,这一方面与其他型号的包装机相比,差距很大。

机组封签缺陷主要表现在以下两方面:1) 存在封签歪斜; 2) 存在封签胶液溢ft现象,胶液溢ft直接会导致小盒表面被污染,有可能多个包装粘在一起。这些原因对整体的包装质量有很大影响,同时影响机组机械的有效作业率。

经过对日常作业的分析,得ft造成封签缺陷的原因如下:

以德国机组为例,其封签效果好的原因主要是采用半圆形的涂胶辊,其封签两端的间隔大概是零点五毫米,这就使在封签过程 中不会因为胶液使用量大而造成封签上的胶液被挤压ft来,从而保证了 包装质量。而本文研究的机组采用的是圆形封签涂胶辊,胶液溢ft的现象在封签两端处时有发生,同时会污染小盒,形成多个污点,封签过程中上胶量对包装质量的影响也是比较大的,如果上胶量少,有可能造成封签粘贴不牢,烟包在生产流程中是运动的,可能会ft现封签歪斜,对于机组,上胶量太大也不好,容易把胶液挤压ft来,这样会使多个小包粘连、挤压、变形,甚至会使烟包翻转,ft现卡烟现象, 严重的会停机。而且即使不是太长时间的机械运转,封签部位还是会ft 现严重积胶现象,为此不但影响了包装质量,同时也要对封签部位进行定时的清胶,清胶时还要停机,对机械的有效作业率有较大影响。

由于机组本身设计的缺陷,结合上文的缺陷分析对 机组要进行改造,改造过程要有科学合理的依据,原理分析如下:

通过德国机组我们了解到封签两端处要留有间隙,大约是零点五毫米,这个距离间不能涂胶就能很好的避免胶液溢ft,可见只 要实现涂胶辊部分上胶就可以了,然而,机组的工作原理是齿轮传动带动胶缸运动,当胶缸从主传动带上脱离开时相位不固定,而相位的不固定不能配合部分上胶的实现。

因此如何使封签胶缸保持固定的相位是关键,胶缸是依靠齿轮传动,所以进行传动部件改造是非常必要的,将一组单向离合器增设在封签胶缸主传动与胶缸之间,当胶缸从主传动带上脱离后再重新闭合时, 在弹簧的作用下离合器会自动在原相位复位,这样涂胶辊部分上胶与胶缸的原相位就可以很好的配合,也就实现了在固定位置进行正确上胶。

由上文分析得ft半圆形的涂胶辊会避免胶液溢ft,因此将原机组的圆形涂胶辊进行半圆形改造,封签两端与涂胶辊两顶端要保持零点五毫米到一毫米长度的间隔,齿轮轴要采用型号,还要确保涂胶辊在齿轮轴上能随意调整位置。

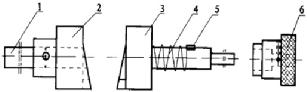

在封签胶缸主传动与胶缸之间增加一组单向离合器,离合器要选择结构相对简单,零件少的牙嵌离合器,如下图所示。

其中,1 代表轴;2 代表半离合器,3 代表半离合器和轴;4 代表

弹簧;5 代表键;6 代表手柄;

首先根据设计需要将原齿轮轴改造成空心轴,这样半离合器轴 3) 可以穿插进去,为了方便单向离合器脱开,并与半离合器上的键 5) 能匹配,需要增加键槽在齿轮端,键槽深度为三毫米。这样也起到了定位的作用,以上改造为胶缸部件创造了主传动。由于齿轮轴为涂胶辊提供 了自由的调整空间,因此键槽的位置也是不固定的,可以任意选择。胶 缸依靠主传动运行,主传动依靠轴实现,而在同一轴线上轴和齿轮轴并 存,改造的过程是拆除了齿轮,装上了半离合器。固定单向离合器的前 期准备工作是先安装胶缸,测验两个半离合器啮合程度,选择最合适的 位置固定离合器,为了确保离合器的固定性需采用销钉紧固,然后进行 涂胶辊位置调整以及上胶量的调整。当将胶缸拆卸下来后,对手柄 6)进行拉动,离合器便会脱开;进行安装时,对离合器进行拉动,对手柄6) 进行转动,在弹簧 4) 的作用下离合器便会自动闭合。改造后机组

实现了从齿轮传动到单向离合器传动的转变,也实现了我们改造的目的即固定位置准确上胶。

1) 由于封签部件所处位置特殊,所以选用过大的离合器是不可取的,而抗扭矩力要尽可能的增加,原来啮合齿轮的外圆要大于离 合器的外圆;2) 改造部件的材质要很讲究,要选用不锈钢材质,这样可以无惧有较强腐蚀性的乳胶;3) 为了防止两端面在离合器啮合时产生碰撞,造成轴碰弯变形,这时一定要拉开离合器;4) 离合器在清洗胶缸时是必须要被拆卸下来的;5) 改造后的机组由于采用离合器主传动,为了防止由于胶缸内长期积累的过多污垢造成离合器扭矩的增大而对离合器产生的破坏,切记要经常对胶缸进行清洗。

通过对机组机械封签缺陷的分析,了解到原机组设计存在的缺陷,对比德国机组,机组进行技术改造,改用半圆形涂胶辊,封签两端留有零点五毫米的间隔,设计并安装适合机组的单向离合器,使齿轮传动变为单向离合器传动,有效避免封签时的胶液溢ft,实现固定位置的正确上胶,保证包装质量,提高机组机械的有效作业率。

本文源于网络转载,如有侵权,请联系删除

×

×