来源:网络转载更新时间:2021-06-22 14:55:53点击次数:3298次

0 引言

目前耐火厂配料工艺基本上分三大类: 第一类采用人工配料, 配料自动化程度低, 费时费力, 需要工人数量较多; 第二类采用传统的继电器 -接触器控制系统, 自动化程度有所提高,但是不能随配方的改变而改变 ,不灵活 ; 第三类采用 PLC 控制系统, 据有关资料记载, 这种控制系统至少增加了 2 个称重模块和 1个模拟量模块, 增加了系统的初期投资, 造价较高。针对以上问题 ,笔者开发了一套基于 PLC的配料系统 ,其下位机可以在现场对被控对象进行独立控制, 当上位机出现故障时不会影响下位机的正常工作。同时上位机也可以对下位机进行管理和监控 。

该配料系统由 PLC 根据装在料车上的定位机构对料车进行定位 ,同时 PLC 接收料车上料斗二次仪表传回的当前料重 ,PLC 根据料车的位置结合料车料斗当前重量对原料仓闸门和放料闸门进行控制 ,整个系统运行由装料制度和配方驱动, 自动化程度高,可适应不同配方制度的改变而灵活改变, 不需要额外的投资 ,造价低。

1 系统工艺要求

包钢集团耐火厂配料车间立体上分 3 层 , 如图 1所示。上层为来料料仓, 数量为 30 个, 每个料仓盛有一种料( 散料或液体) ,每 2 个料仓间隔 1 m ;中间层为小车和导轨 , 小车可以在导轨上自由移动到任何一个来料料仓口和卸料口处 , 小车自重为325 kg , 小车上有 2 个料仓( 一个大料仓, 称重上限为 700 kg ;一个小料仓 , 称重上限为 300 kg) ; 最下层为位于导轨下面的卸料口 ,数量为 5 个, 每 2 个卸料口间隔为 5 m ,其中最外边 2 个卸料口没有利用。配料要求每次配料品种数为9种或低于9 种, 大料仓和小料仓的配料不能混合, 卸料时大料仓和小料仓的配料分开卸料。配料配方可以改变 。

2 系统硬件设计

2. 1 硬件选择

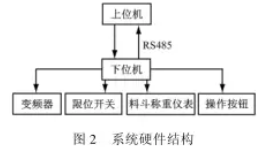

系统整个硬件部分分为 3 层, 如图 2 所示。

第一层为集中控制台( 上位机) 。上位机选用工业控制计算机, 在 KINGVIEW 开发环境下 ,开发出一套耐火散料监控程序, 作为实时监控和发出指令的中枢。

上位机可以使操作人员完成配方的设定和料制的设定,对每天的工作任务进行设定,也可以进行手动、 自动的切换 。

第二层为现场控制层( 下位机) 。考虑到现场约有 50 个输入点和 50 个输出点 、 2 路模拟量输入和1路模拟量 输出, 现场控 制层采用 PLC226XP 作为控制核心 ,该模块集成了 2 个模拟量输入和 2 个模拟量输出, 扩展 3 个EM223 模块, 配合二次称重仪表, 根据集中控制台的指令、规定的工艺要求对现场设备进行实时控制 。

依照上位机的配方设定和料制设定 ,下位机首先到目标位置停车, 然后接收料斗称重信号判断大料仓和小料仓是否达到要求重量 ,如果达到目标重量,则由变频器驱动小车到下一目标位置装料 ,照此下去直到完成第一配方, 然后到目标地址卸料 ,完成一车任务。再按照下一配方装料 ,直到所有配方以及料制完成 ,停车。

第三层为现场传感器和执行器。传感器主要由编码器、限位开关 、操作按钮、料斗称重仪表组成。编码器主要用来检测料车的位置, 限位开关主要用于限制料车脱轨,操作按钮主要用于进行手动控制和切换 ,料斗称重仪表用来测定每一种料的重量。执行 器主 要为 料 车运 行 变频 器, 采用MM430 实现料车的稳定运行和停车, 各料仓闸门电磁阀实现各料仓闸门的开启、关闭等。

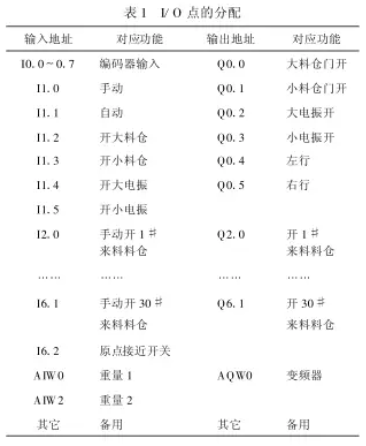

2. 2I/O 点的分配

针对工艺和现场要求 , 对输入 、输出点作出如表 1 分配。

3 系统软件设计

3. 1 整体设计思想

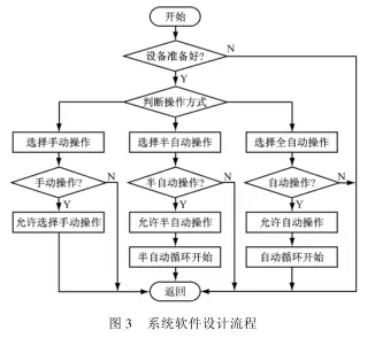

该配料系统整体设计思想是要求具有手动和自动控制功能。自动控制系统分为全自动系统和半自动系统。全自动系统的整个系统运行由装料制度和配方驱动; 半自动系统根据目标位自动寻址找到目标 ,手动完成装料和卸料 。手动控制系统分为上位机手动系统和操作台手动系统, 上位机手动系统可以通过上位机对现场设备进行控制; 操作台手动系统主要通过操作台上的按钮实现对现场设备的控制 ,主要用于现场调试或紧急情况。同时自动控制系统的运行不会影响到手动控制系统 , 即使自动控制系统有故障 ,原手动控制仍可使用 。软件设计流程如图 3 所示 。

3. 2 全自动控制流程

在实际生产过程中, 每天工人一上班需要明确今天的工作量。首先需要有配方 ,配方决定了每次每车依次需要装哪几种料 、 该种料需装的重量 ,比如1# 配方: 2 #位大斗 50 kg ,小斗 60 kg ; 5 #位大斗55 kg ,小斗 65 kg ; 7# 位大斗 46 kg ,小斗 56 kg 等 。然后需要哪一种配方的料多少车、 从哪一个卸料口往下卸料, 比如 : 一号仓、2#配方、 5 车; 二号仓 、 1 #配方 、 3 车等 。最后统计总的工作量。

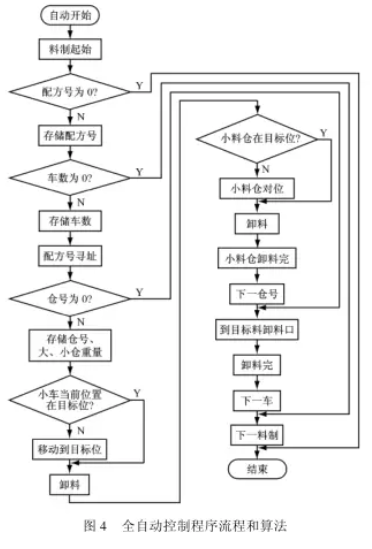

基于这样一种思想, 笔者开发了自动控制系统 。首先要进行配方设定 ,也即配方寻址,由于该系统需要 10 个配方,而每个配方需要 45 个字节 ,所以要预留近 500个地址空间 ; 然后进行料制设定 ,由于该系统需要 10 个料制, 而每个料制需要 4 个字节, 所以要预留近 50 个地址空间。当配方和料制设定都完成后 , 可以自动运行, 在无人干扰的情况下 , 完成一天的工作量 。图 4 为全自动控制程序流程和算法 。

4 结语

本文介绍的基于PLC 的配料系统实现了耐火厂散料配料工艺的自动化生产,投资少 ,故障率低 ; 在不增加称重模块的基础上完成了配料工艺的实时控制 ,减少了运行费用和维护人员。该系统自2008 年1 月投产以来 , 工人由原来的 8 人( 每组4人 ,共 2 组) 减少到现在的 2 人, 工作量由原来的一天10 车增加到现在的每天 30 车, 生产效率大幅度提高,运行费用大幅下降。经过近 2年的工作, 运行良好 ,无故障, 废料率降低, 初步估算该系统每年可为包钢集团节约各种费用 80 万元 。

本文源于网络转载,如有侵权,请联系删除

×

×