来源:网络转载更新时间:2021-04-25 15:15:47点击次数:3767次

FFS包装机是集成型(forming)-填充(filling)-封合(sealing)为一体的典型的机电一体化设备,能同时实现物料的称重、制袋、装袋、封口(底封、脚封和顶封)等作业的全自动化包装机。定量秤是FFS包装机的关键部件,也是物料实现精确包装的关键[1-3]。在物料称重过程中,机械动作、物料落差、控制器反应速度、物料冲击、料流变化等均可产生称重误差。传统的气动驱动机构及其控制器所引起的开合动作缓慢、定位不精确、开口大小变化不连续等故障,是导致定量秤称重误差大、工作效率低的根本原因[4-8]。为解决此问题,本研究设计了FFS包装机伺服电子定量秤。伺服电子定量秤采用称重控制器、PLC和给料伺服驱动器为主要控制器件,称重控制器检测称重传感器的信号,将动作指令发送给PLC,PLC负责控制伺服减速电机驱动给料机构的动作,加快落料闸门的开启和闭合速度,同时使落料闸门在工作过程中开口大小连续变化,并且在称重过程中总是能从秤体的中心给料,使物料在秤体内分布均匀,而且在给料阶段可以减少对秤体的冲击,以此达到提高称量速度、精度的目的。

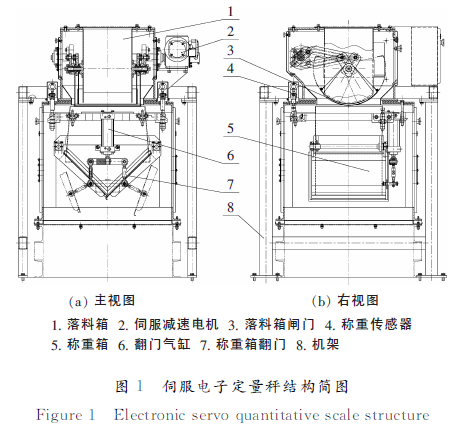

1伺服电子定量秤结构设计及工作原理

伺服电子定量秤结构简图如图1所示,主要由伺服减速电机、称重传感器、翻门气缸、落料箱、落料箱闸门、称重箱、称重箱翻门、机架等组成。该电子秤为单秤结构,由称重箱吊挂在机架上吊挂称重。伺服减速电机控制落料闸门的开闭,翻门气缸控制称重箱翻门开闭。

首先,粗给料,伺服电子定量秤称重箱翻门关闭,落料箱闸门在伺服减速电机的作用下完全打开,物料落入称重箱,开始粗给料。此时,传感器开始工作,将采集的重量信号转变成电压信号输出。当称量输出值达到设定的粗给量值时,落料箱闸门关小。然后,通过细流口进行精给料,当称重输出值达到额定重量值时,落料闸门完全关闭。当物料称重完毕,称重箱翻门完全打开,开始卸料,物料全部落入包装袋中。

但是,当落料闸门完全关闭,物料稳定,而此时重量仍尚有些许欠缺,便需要“补秤”,伺服减速电机可以快速控制落料箱闸门开闭,进行“补秤”,直到达到额定重量值时,称重结束,伺服电子定量秤完成一个称重循环。

该电子定量秤采用伺服减速电机控制,电机功率为2.39kW。电子定量秤采用伺服减速电机控制给料箱落料闸门的开合,加快了落料闸门的开启和闭合速度,同时也使落料闸门在工作过程中开口大小连续变化,并且在称重过程中总是能从秤体的中心给料,使物料在秤体内分布均匀,而且在精给料阶段减少了对秤体的冲击,以此达到提高称量精度的目的。

2伺服电子定量秤控制系统设计

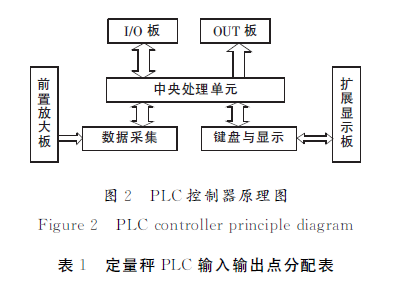

定量秤的主要控制器件为附带有触摸屏控制界面的称重控制器、PLC以及给料伺服驱动器。称重控制器检测称重传感器的信号,将动作指令发送给PLC,PLC负责控制伺服给料机构、卸料机构的动作,并接收/发送与FFS包装机的联锁信号。

2.1PLC的输入输出点分配设计

伺服电子定量秤采用SIEMENSS7226可编程控制器,定量秤PLC为单模块设计,包括24点DC输入及16点继电器输出。其中DC输入用于连接操作盘按钮开关、称重控制器信号、伺服驱动器信号及低料位和联锁信号,继电器输出用于连接称重控制器信号、伺服驱动器信号及电磁阀和指示灯。

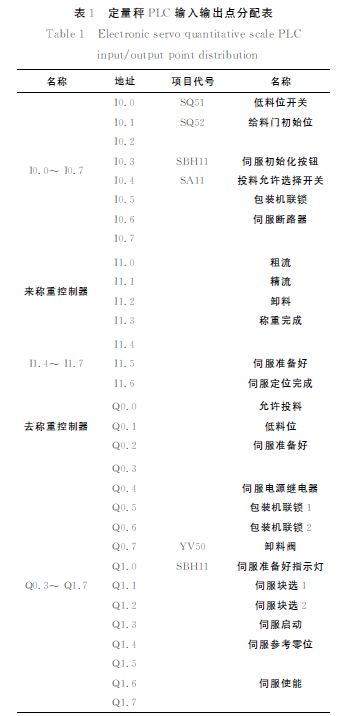

PLC控制器原理图见图2,定量秤PLC输入输出点分配见表1。

2.2伺服驱动器设计

根据工艺的要求,同时为避免设备振动过大,定量秤给料机构需要根据不同物料进行不同的开关速度和位置调节,为此,定量秤采用伺服驱动器用于落料箱闸门伺服减速电机的驱动控制,可快速、匀速、稳定地控制落料闸门的关闭。

通过个人计算机应用专用软件设定伺服驱动器的位置回路增益、往复运动的位移、速度、速度增益、加/减速度以及电子齿轮变比等参数。伺服驱动器的I/O 信号可通过软件进行定义,并通过X101口端子与PLCI/O端子连接。

本系统中定义的伺服驱动器输出信号有准备就绪输出信号———RELAY1、初始化或位置操作结束输出信号———BA1、故障报警输出信号———BA2。

本系统中定义的伺服驱动器接收PLC发出的输入信号有5个,分别是:

(1)位置控制参数块选择信号———BE1,用于选择给料机构开关速度和位置的运动参数块;

(2)位置控制启动信号(POSITION-START)———BE2,用于启动给料机构开关;

(3)参考点信号输入端(REF-INPUT)———BE3,用于伺服上电寻找外部参考位置时的参考点告知;

(4)伺服驱动器故障报警复位信号(FAULT-RE-SET)———BE4,用于伺服驱动器的故障报警、复位;

(5)数字量信号输入(ENABLE)———BE1~4,该信号为ON时伺服驱动器才能自动寻找参考点或启动运行某一个参数块。

本系统对伺服驱动器设有单独的保护断路器,在伺服驱动器发生过载和短路时切断其输入电源。伺服驱动器本身在电机发生过载等故障时,也可自动进入保护状态并停止输出。

2.3软件设计

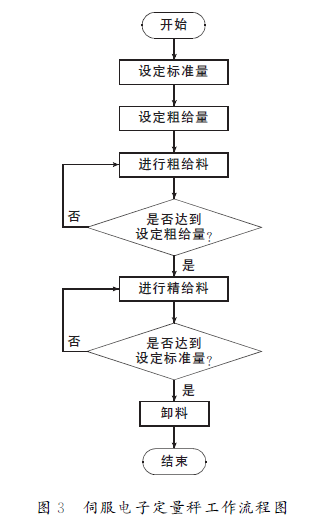

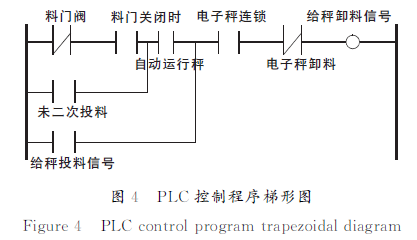

定量秤的工作流程:系统上电后,给料伺服机构初始化,称重启动,系统根据预先设定的数据按照粗给料、精给料、等待卸料、卸料的顺序循环动作,完成定量称重。工作流程见图3,PLC控制程序梯形图见图4,在Step7-Micro/WIN环境下完成对软件编程。

3试验验证

3.1试验条件

试验地点:将所设计的伺服电子定量秤安装在中国石化茂名分公司的全自动称重包装码垛机组上;环境温度:29℃;环境湿度:在40℃时不超过50%RH;试验材料:聚丙烯粒料;包装重量:25kg/袋;薄膜厚度:175μm。

3.2试验结果

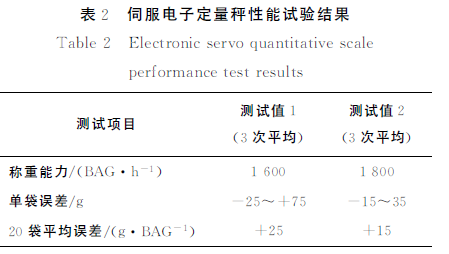

对伺服电子定量秤的称重能力、单袋误差、20袋平均误差进行性能测试,试验结果见表2,测试值1为原设备称重工作时所测值,测试值2为本设备称重工作时所测值。结果表明:称重标准重量为25kg/袋时,利用原设备称重,称重能力为1600袋/h,利用本设备称重,称重能力为1800袋/h,称重能力提高200袋/h,与原设备相比,称重能力提高了12.5%;利用原设备称重,单袋误差为-25~+75g,20袋平均误差+25g/袋,相对误差率0.1%,利用本设备称重,单袋误差为-15~+35g,20袋平均误差+15g/袋,相对误差为0.06%,与原设备相比,相对误差降低了0.04%,完全能够达到电子秤衡器误差要求,系统运行稳定,效果显著。

本设备提高了称量的速度和精度带来了经济效益。在全自动称重包装码垛生产线全速运行的条件下,称重能力可达1800袋/h,与以前1600袋/h相比,称重速度有了很大提高,称重速度快,供料可同时满足两套包装机组,故称重、包装、码垛效率高,生产线每年节约能耗约25万元。同等条件下,由称重精度提高所带来的经济效益更为可观。中国石化茂名分公司生产能力为25万t/年,以4000元/t计算,每年可节约4000×250000×0.04%=40(万元)。综上所述,每年由称量速度和精度提高带来的经济效益可达65万元,经济效益明显。

4结论

(1)设计了一种基于称重控制器、PLC和给料伺服驱动器的FFS包装机伺服电子定量秤,称重控制器可以检测称重传感器的信号,将动作指令发送给PLC,PLC可以控制伺服给料机构、卸料机构完成动作,并接收/发送与FFS包装机的联锁信号。

(2)电子定量秤采用伺服减速电机控制给料箱落料闸

门的开合,加快了落料闸门的开启和闭合速度,同时也使落料闸门在工作过程中开口大小连续变化,并且在称重过程中总是能从秤体的中心给料,使物料在秤体内分布均匀,而且在精给料阶段减少了对秤体的冲击,提高了称量精度。

(3)试验验证表明:称重标准重量为25kg/袋时,本设备称重能力为1800袋/h,单袋误差为-15~+35g,20袋平均误差+15g/袋,相对误差为0.06%;与原设备相比,本设备称重能力提高了12.5%;称重相对误差减小了0.04%,完全能够达到电子秤衡器误差要求,系统运行稳定,效果显著。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×