来源:网络转载更新时间:2021-04-22 17:24:28点击次数:3137次

0引言

我公司于2005年底立项兴建4条5000t/d的新型干法水泥生产线,4条生产线都考虑了余热发电功能。其关键设备有:窑主传动控制系统,窑头、窑尾喷煤系统,入窑入库斗提系统,生料立磨系统,熟料斜拉链系统,DCS计算机集散控制系统。第1条生产线已于2006年8月27日一次性点火生产成功,第2条生产线于2007年12月3日建成投产,第3、4条生产线已实现了三通一平工作。

1自动控制系统简介

系统选用德国某公司的PCS7过程控制系统。PCS7是集DCS、总线I/O以及PLC为一体的新型全集成控制系统。

1.1PCS7的主要特点

PCS7的主要特点有:

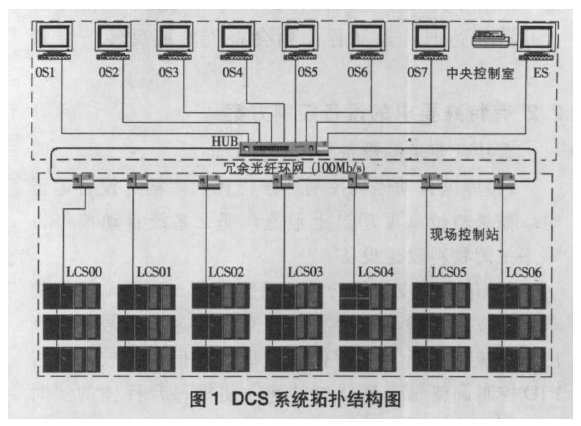

(1)彻底打破DCS和PLC的界限。由于DCS的控制器和PLCS7-400系列的高档控制器在硬件上是相同的,因此在硬件上两者彻底兼容,从而解决了硬件平台不一样的问题。该系统的上位机软件采用公司的工控组态软件WINCC-V6.1;下位控制站采用AS416-3和最新分布式模块ET200M系列自动化产品;现场连接采用工业以太网和4〜20mA信号。系统拓扑结构如图1所示。由于DCS釆用SIEMENS统一的网络结构,DCS的控制器、监控站和工程师站都可以直接和PLC通过网络工业以太网相连。

(2)实现了软件的统一。PCS7的主要组态工具为CFC(模拟控制的组态)和SFC(逻辑控制的组态),同时保留了语句表和梯形图的编程方式。各种不同编程方式所组态的用户程序,可通过编译生成统一的程序块,经过有关OB块的调用后即可执行。由于实现了软件的统一,因此在DCS的工程师站上可以对系统的控制器、监控站进行编程和组态,也可以对整个项目中所有的PLC进行编程和组态,同时,可以将整个项目有关的组态信息如I/O点、I/O范围(如量程范围、信号制式等)、联网设备的地址、现场设备的设置参数等都统一地存储在一个项目唯一的组态文件中。并且这些组态信息可以下载到DCS和PLC的控制器中。

(3)系统网络上的各现场控制站之间没有主从之分,相互之间均能对等传输数据,任何一个控制站发生故障均不会影响到其它控制站的正常运行,并能扩充到最大站。连接到数据通信系统上的任一系统或设备发生故障,不会导致通信系统瘫痪或影响其它联网系统和设备的工作;通信总线的故障不会引起机组跳闸或造成分散控制单元不能正常工作。

1.2主要测控内容

DCS系统共分为6个PLC现场控制站。LCS00;原料处理控制站;LCS01:原料粉磨控制站;LCS02:烧成窑尾及窑中控制站;LCS03:烧成窑头控制站;LCS04:水泥粉磨控制站;LCS05:煤粉制备及输送控制站;LCS06:水泥包装、散装控制站。

2自动控制系统的主要控制方案

2.1通用设备的控制方案

通用设备主要指普通电动设备和电动阀门,它们的控制方案如下:

(1)普通电动设备的控制。当设备的备妥信号为1时,控制系统允许中央控制室操作员从操作画面上启动相应的设备,否则,系统将弹出相应的提示信息,禁止操作员从操作画面上启动相应的设备。当设备运行信号为1时,系统认为该设备已经启动,控制画面上将有相应的反应(如设备颜色由黄色变为绿色)。

如果设备的启停与其它设备的启停有连锁关系,那么当运行信号的上升沿到达时,系统将按照连锁关系启动其上游设备;当运行信号的下降沿到达时,系统将按照连锁关系关闭其下游设备。

电动阀门的控制。对于模拟量电动阀门,当控制(2)程序收到改变阀门开度的命令时,控制程序将比较实际值和设定值,如果实际值大于设定值,那么控制程序将发出反转信号,阀门关小;如果实际值小于设定值,那么控制程序将发出正转信号,阀门开大。当阀门开度达到设定值时,控制程序将正转或反转信号置零。对于开关量电动执行器,当上限或下限信号的上升沿到达时,控制程序则会将正转或反转信号置零。

2.2有特殊要求的设备控制方案

有特殊要求的设备的控制方案如下:

(1)库满自动停机控制。当物料入库输送设备运行时,如果料位高度超过上限值,那么系统自动按停机顺序关闭物料输送设备。

(2)单调速皮带秤的自动稳流控制。现场配料站的单调速皮带秤检测每台秤体的重量和速度信号,计算出实时流量值后与各秤体的流量设定值相比较,通过PID控制调整每台秤体的转速,使得每台秤体的实时流量与设定流量一致。

(3)双调速皮带秤的自动稳流控制。配料站双调速皮带秤的自动稳流控制是指预给料输送设备和调速皮带秤实现双调速功能,称重传感器仍安装在调速皮带秤上,但调速皮带秤控制器上的流量输出信号又作为预给料设备的控制给定信号,进一步调节预给料设备的自动控制功能,从而达到自动稳流的目的。

(4)磨机启停控制回路。①稀油站低压泵控制。磨机启动前,系统启动低压油泵并监测低压供油压力,当压力低于0.2MPa时,系统启动备用低压泵;当压力高于0.3MPa时,系统关闭备用泵;当压力超过0.4MPa时,系统发出报警。②稀油站高压泵控制(1)损坏,或者是控制程序有问题,要么是输出地址出错,要么是启动条件不满足;如果有变化,那么就要査看抽屉柜中控制回路、驱动用的中间继电器线圈是否烧坏,或者是驱动用的中间继电器触点接触是否可靠。

(2)查找PLC输出端子是否松动,PLC至抽屉柜的接线端子是否松动,抽屉柜的二次插件是否接触不良或错位。

3.2操作站上显示的参数值与现场的实际值不同

现场各运行参数的釆集有两种方式:参数由现场设备控制器直接或经变送器转换成4〜20mA信号送到PLC的模拟量输入模块;参数由釆集点相应的传感器(如交流互感器)直接或经变送器转换后送入PLC的输入模块。不论哪种方式,当中央控制室操作站上显示的参数值与现场的实际值不相符时,可按如下方法进行故障査找:

(1)检测设备端输出的电流正确与否。若不在4〜20mA的范围之内,则检查传感器和变送器是否已损坏(用校验仪进行校验)或检査传感器量程范围是否与变送器一致。

(2)检査PLC输入端的电流信号与设备输出端的电流信号是否一致。若不同,则4〜20mA电流信号在传输过程中有可能因受到电磁场或电磁波的干扰而衰减或增强,应排除干扰源及检查线路的屏蔽和计算机系统的接地情况;若一致,则要查找中央控制室工程师站中的参数变比设置是否正确,量程范围是否与现场变送器一致,在工程师站中调出控制程序更改参数变比设置或量程范围。

(3)检査PLC的I/O模块是否有故障。在安装调试过程中,若处理不当,往往会有强电或感应电串入模拟量输入模块,造成输入通道烧坏。在线更换通道后,往往就能解决问题。

(4)当传感器损坏需要更换传感器时,不要随意换用其它量程的传感器,否则会影响此工艺参数的测量精度及中央控制室操作站所显示的数值。

(5)当现场设备输出的4〜20mA电流信号通过信号隔离器再输入至PLC的输入端时,若两者的信号不一致,则往往是信号隔离器存在信号衰减。可将无源信号隔离器更换为有源信号隔离器,消除衰减现象。

(6)设备输出带负载能力不强。

(7)传感器的4mA对应点不是0值。磨机启动前,系统开启高压泵,正常运行lOmin后,系统启动磨机,15min后系统关闭高压泵;磨机停机前,系统开启高压泵,正常运行lOmin后,系统关闭磨机,15min后关闭高压泵。③稀油站油温控制。磨机启动前,系统检测油温是否高于10€,若低于10。则不予启动并开启电加热器。磨机启动后,系统监测油温,当温度低于2O'C时,系统启动电加热器;当温度高于30'C时,系统停止电加热器;当温度高于65'C时,系统发出报警。

3系统调试和维护

3.1设备状态与监控画面的开关状态不一致

现场设备控制有中央控制方式和现场控制方式。但不论哪种方式,设备的运行状态都被传送到中央控制室操作站,当设备状态与监控画面的开关状态不一致时,系统报警。不一致的原因有两种:现场手动而中央控制室开关处于关状态;现场设备不受控制(其状态与中央控制室下达的命令不一致)。当出现后一种情况时,应及时查找原因。查找方法有以下两种:

查看与此设备相关的PLC相应输出模块灯的状态是否有变化。如果无变化,那么有可能是输出模块的通道已(1)损坏,或者是控制程序有问题,要么是输出地址出错,要么是启动条件不满足;如果有变化,那么就要査看抽屉柜中控制回路、驱动用的中间继电器线圈是否烧坏,或者是驱动用的中间继电器触点接触是否可靠。

(2)查找PLC输出端子是否松动,PLC至抽屉柜的接线端子是否松动,抽屉柜的二次插件是否接触不良或错位。

3.2操作站上显示的参数值与现场的实际值不同

现场各运行参数的釆集有两种方式:参数由现场设备控制器直接或经变送器转换成4〜20mA信号送到PLC的模拟量输入模块;参数由釆集点相应的传感器(如交流互感器)直接或经变送器转换后送入PLC的输入模块。不论哪种方式,当中央控制室操作站上显示的参数值与现场的实际值不相符时,可按如下方法进行故障査找:

(1)检测设备端输出的电流正确与否。若不在4〜20mA的范围之内,则检查传感器和变送器是否已损坏(用校验仪进行校验)或检査传感器量程范围是否与变送器一致。

(2)检査PLC输入端的电流信号与设备输出端的电流信号是否一致。若不同,则4〜20mA电流信号在传输过程中有可能因受到电磁场或电磁波的干扰而衰减或增强,应排除干扰源及检查线路的屏蔽和计算机系统的接地情况;若一致,则要查找中央控制室工程师站中的参数变比设置是否正确,量程范围是否与现场变送器一致,在工程师站中调出控制程序更改参数变比设置或量程范围。

(3)检査PLC的I/O模块是否有故障。在安装调试过程中,若处理不当,往往会有强电或感应电串入模拟量输入模块,造成输入通道烧坏。在线更换通道后,往往就能解决问题。

(4)当传感器损坏需要更换传感器时,不要随意换用其它量程的传感器,否则会影响此工艺参数的测量精度及中央控制室操作站所显示的数值。

(5)当现场设备输出的4〜20mA电流信号通过信号隔离器再输入至PLC的输入端时,若两者的信号不一致,则往往是信号隔离器存在信号衰减。可将无源信号隔离器更换为有源信号隔离器,消除衰减现象。

(6)设备输出带负载能力不强。

(7)传感器的4mA对应点不是0值。对模拟量参数的输出故障査找方法与3.2类似。

3.3各种配料秤、喂料秤和温度自动控制PID的调节

各种配料秤、喂料秤和温度自动控制PID的调节如下:

(1)如果中央控制操作站给定的参数没有变动,而从现场返回的数值波动却很大,那么应先检査现场机械设备或现场工艺是否有异常(如物料下料是否堵塞,是否有机械卡位现象等),再检査是否有干扰。

(2)如果中央控制操作站给定的参数值改变之后,控制结果出现较长时间一定幅度的等幅波动现象,那么此时就必须对PID参数作出适当的修改。修改方法一般是先改1个参数,观察约15min左右,若调节性能还不十分理想,则再对另一个参数进行修改,如此反复多次,即可找到较为理想的PID参数值;如果同时调节PID三个参数,往往得不到理想的调节效果。

(3)对于配料秤和喂料秤,如果中央控制操作站给定的参数值为0后,中央控制室操作站仍然出现有反馈值,那么应检査荷重传感器是否因过载而损坏。

3.4PLC系统的网络维护

PLC系统网络常见故障可从以下几方面解决:

(1)如果中央控制室操作站上显示的全部数据和画面变暗变虚,那么表明上位机与现场控制站的网络通信已中断。应査看对应现场控制站PLC的电源是否运行正常;PLC站上的CPU和CP443-1通信模块是否都处于正常工作状态,有无故障灯亮,TRANSCEIVER的发送和接收灯是否在闪烁等。

(2)出现网络中断时,重启计算机或重启现场控制站的CPU往往能够消除掉线现象。如果依然无法联接上,同时(1)中的各种现象都正常,那么应检查网线是否断开,光纤盒的跳线接口是否松动,光纤盒跳线中的发送和接收是否接反。若线路无故障,则可以尝试更换TRANSCEIVER或更换微机中的3C509网卡,这往往能消除掉线现象。

出现网络中断,不排除现场控制站各有源总线模块IM153-2±的通信地址拨码被人为改动,检査现场控制站各有源总线模块上的通信地址是否按递进顺序进行排列。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×