来源:网络转载更新时间:2021-04-20 11:57:47点击次数:2834次

铝用阳极生产工艺中的配料系统,由七台石油焦失重秤、一台高温液体沥青秤及称重控制系统组成,是阳极生产质量保证的关键设备,各阳极制造企业为确保配料的准确稳定,多数企业引进申克或哈斯勒配料秤系统,少数企业采用国产配料秤,不管是进口或是国产配料秤,多采用失重秤方式,笔者在实际生产中发现,配料精度,特别是沥青配料的长期精确度和稳定性,仍然难以保证生产连续稳定的需求,本文主要分析失重配料秤配料误差产生的原因,并就提高配料精度的方法提出改进措施。

一、结构组成简介

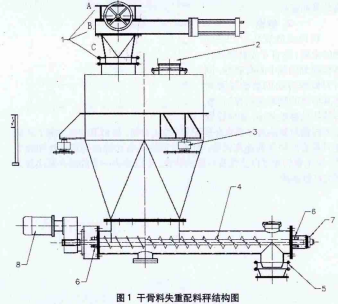

如图1所示,进料机构用于给称重料斗加料,主要由气动蝶阀(B)、闸板阀(A)、软连接(C)等组成,其中气动蝶阀起到控制称重料斗的 料位(重量)的作用,应保证其密闭性、开关灵活性,加料快速和畅通等性能指标。

2、称重料斗

称重料斗是称重物料的承载体,容积约为3000升,容积按照在最大输料流量下15分钟的给料量选定,为减少快速加料期间的配料误差, 快速加料时间占整个称重周期的比例最大控制在5%左右。

3、称重传感器

称重传感器是失重秤的核心称量部件,采用高分辨应变片传感器, 将物料的重量信号转化成mv电信号,系统采用三传感器方式。

4、出料装置

出料装置用于排出称重料斗内的石油焦或液体沥青,料斗和出料装置安装在与机架固定的称重传感器上,根据输送物料的特性及使用环境,一般采用螺旋输送机、皮带输送机、泵等,对于阳极生产,由于石油焦粉料易飞扬大且有高温沥青,带变频控制的螺旋输送机(图1中序号 4、5、6、7、8)或沥青泵,能较好实现稳定输送物料的目的,并能防止粉状物料的飞扬。

5、称重控制系统

称重控制系统由称量仪表和自动控制系统组成,用于料斗加料量、输送物料流量等进行控制和计量。失重秤的进、出料口均采用柔性软连接,以保证上游料仓和下游设备的连接不影响称重系统的准确性。

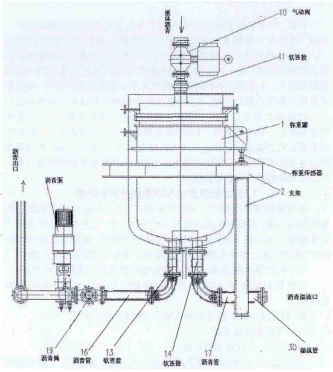

6、液体沥青配料秤

沥青秤计量的是高温液体沥青,除称重传感器、进料阀门、称重料斗(带夹套保温)、称重控制系统等设施外,还包括沥青泵(变频控 制)、夹套保温沥青管路和溢流口等部件,系统组成如图2所示。

二、配料秤工作原理

1、工作原理

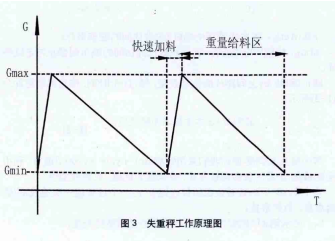

如图3,失重秤的工作分为快速加料区和重量给料区,在重量给料区,称重料斗内的物料进行称重,根据单位时间重量的损失,将实际给料流量和设定给料流量进行比较,通过称重控制系统的PID调节,输出 控制信号给变频器,控制螺旋给料机(或沥青泵)转速,使实际给料流量符合设定值,达到定量配料的目的。在快速加料的过程中,出料装置按容积式原理工作,料斗内物料的重量通过称重控制系统将物料重量与预先设定的重量上限值(Gmax)、下限值(Gmin)进行比较,低于下限 值时通过称重控制器开启进料阀门,向称重料斗内快速加料,达到上限值时关闭进料阀停止加料。

2、给料速率计算

失重秤的给料速率(排料流量)为单位时间内料斗重量的损失值, 理论上表示为:

MT=dG/dt

式中MT一给料速率dG一重量的损失值dt一测量周期

三、误差分析及控制

1、失重配料秤误差要求

为保证阳极质量,对配料秤的准确度等级的要求是能达到0.5级, 砝码检定时静态最大允差为±0.13%,动态(物料)最大允差为±0.25%。

2、误差分析及控制

2.1称量误差

配料秤的输送给料机、称重料斗、称重传感器、称重控制系统都会产生一定的误差, 配料系统的误差主要有以下几种:

2.1.1传感器固有误差

传感器受材质线性度的影响,总存在着误差, 但在合理的量程范围内,称重传感器精度等级能达到0.02级,它远远高于配料秤的0.5级的精度要求,为减少固有误差,在选择传感器时,应使传感器工作在其30%~70%量程内,即传感器工作在最佳线性区域。

2.1.2称重控制系统的误差

配料秤称重控制系统需要处理数据量和开关量信号,一般情况下电子模块本身产生的误差很小,但随着时间推移,由于元件老化等原因, 会形成较大的误差,可以通过定期校准和更换元器件来保证电子模块正常工作。

2.1.3机械误差

2.1.3.1称重料斗安装偏差引起的误差

称重料斗多为在现场制作,制作精度难保证其重心在中轴线上;此外与称重料斗连接的阀门等部件安装时易改变料斗重心;料斗下的三个称重传感器同水平度要求高,易受力不均产生称量误差,这种误差需要在制作和安装时按设计要求规范操作,保证制作安装质量。

2.1.3.2称重传感器安装不规范引起的误差

传感器选型完成的情况下,安装质量对称量精度影响最大,也是存在问题较多的环节:一是传感器支承点分布不均,三只传感器应按120度均匀分布,如果分布不均,各传感器输出的电信号相差较大而形成误差; 二是三只传感器的受力不相等,输出信号偏差较大。可通过在传感器与料斗之间安装钢球,形成球面接触形式,达到自动调节和修整的目的。

2.1.3.3料斗与其它设备的连接不当

为保证料斗称重的准确性,料斗与上下游设备的连接采用软连接, 但在安装过程中,往往由于软连接安装不当使料斗与上下游设备之间有力的传递,另外,由于软连接长期使用,老化、粉尘油污、沥青附着等造成误差,在平常的生产过程应定期检查、维护和调整,确保工作可靠。

2.2动态误差

动态误差是配料秤在生产过程中产生的误差,由于外界干扰的的偶然性,控制器的自适应功能有时难以做出正确的判断,有时还会引起输出信号较长时间的波动,例如为控制物料崩塌误差,可将靠近出料口的输送机螺旋叶轮远离出料口100mm左右,保证出料口的物料有缓冲斜面,不易产生崩塌。

2.3冲击误差

为实现快速加料的目的,料斗加料时物料进入料斗的速度较快, 这就意味着物料对料斗有较大的冲击力, 这种冲击力会造成料斗产生较大的振动,由此将引起称重传感器输出信号波动,在料斗内安装锥型散料器作为缓冲器,是减少对传感器的冲击较好方法。通过软件过滤冲击干扰信号,也能提高配料系统的稳定性。

2.4配料秤工作环境误差

2.4.1机械振动

配料秤只是阳极生产众多设备中的一个,上下游均有大功率、高转速机械设备,机械设备的振动会引起料斗晃动,从而产生称重误差,在工艺设计中,配料系统尽量远离振动大的设备,必要时增加减振装置。

2.4.2电磁场干扰

配料系统本身是主要是电子系统,电磁场对其的影响较大,在工艺设计上应远离强电磁场设备,如果靠近超强电磁源——铝电解车间,对关键设备还应采取电磁屏蔽措施。

2.4.3其他干扰

如粉尘、烟雾、潮湿、高温、较大自然风,这些都会对传感器及控制器模块有影响,应对控制器、接线盒等采用全密封措施隔离,对料斗应防止较大自然风直吹。

四、提高配料秤准确度的途径

为了提高配料秤的准确度,减少计量误差,在实际工作中,可采用以下措施预防:

1、正确使用和维护配料秤

1.1保持整机清洁,防止较重物品击打料斗,造成称重传感器损坏;

1.2定期检查线路、气路、料斗、接地是否良好,检查阀门、输送机等动作是否灵活可靠,附近有强电、强磁干扰的,对传感器、控制器采取隔离措施;

1.3定期检查螺旋输送机叶轮磨损、减速机油位、轴承温度等,确保输送物料平稳;

1.4严禁在配料设备上进行电焊作业,以免损害称重传感器和控制器模块,影响秤量的准确度;

1.5料斗与部件之间柔性连接应可靠,压缩空气软管长度应有裕量, 以减少对称重传感器的影响;

1.6安装称重传感器的支架必须牢固可靠,并应有足够的刚度,防止因振动而影响传感器计量精度。

2、校准

配料秤是对物料进行连续称量的计量设备,必须严格按照计量检定规程对其进行校准,校准应按以下方法进行:

2.1校准前清理料斗上的积灰,特别是沥青秤,料斗上和传感器经常会有少量沥青粘结,造成料斗皮重变化甚至传感器卡死,必须清理干净;

2.2料斗检查,特别是液体沥青配料秤,其料斗及管道需保温,料斗及管道设计为双层结构,夹层中通有280℃的热媒油对液体沥青保温, 出料管及溢流管安装有金属软连接,热媒油压力、流量、温度波动对料 斗影响较大,应在工作温度下调整料斗,使其重心不偏离中轴线;

2.3调整三个称重传感器的受力均匀性,通过调整传感器垫片,使三个传感器受力均匀,输出信号保持基本一致,相互间的信号偏差不超 过±0.05mv;

2.4挂砝码校准次数不得少于三次,且每次误差均应在±0.13%以内;

2.5目前多数配料秤均有在线自动校准功能,经常在生产中起用自动校准功能,能在生产过程中自动修正误差;

2.6合理设置PID参数,在各种配料比例没有大的变化的情况下,设置输出控制信号的最大、最小限值,在有较大干扰的情况下,限制螺旋输送机(沥青泵)的转速不至于降得过低或升得过大,达到平稳配料的目的。

五、结束语

在生产实际中,往往还存在因物料的粘结,称重传感器环境温度变化、人员物件误触碰料斗等引起配料精度的波动,从而造成系统准确度下降,实践证明,规范操作、按要求维护保养、定期校准对保证配料系统的精度有着决定性的作用,这也是所有设备管理工作的主要内容。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×