来源:网络转载更新时间:2021-01-30 11:53:32点击次数:3340次

陕西某集团有限公司(原渭河化肥厂)于1996年建成投产,拥有5台包装秤,负责L760t/d的生产和包装,5条包装线是日本某公司的成套产品,但关键的称重控制系统是英国某公司生产的产品。

经过几年的实际运行观察,称重控制系统(COMPUTAPAKU)显示,包装厂袋装尿素重量离散大,秤的故障率高,维护费用逐年增加,计算机统计无法使用等。,且袋重合格率达不到指标。如果规模不改革,会给工厂造成更大的经济损失。

2001年9月,某电器有限公司根据某司制定的“公平合理”原则,对五种定量包装秤的称重系统进行了全面改造。改造后运行稳定可靠,产品合格率为W0%,尿素损失接近于零。

1原包装秤的使用。

英国某公司生产的5台单秤料斗采用单点支撑端臂结构,单个S型张力传感器,单秤装箱速度为15包/分钟,端臂梁单传感器,装箱速度在15包/分钟以上,国内很多化肥行业和很多生产规模厂家不敢尝试,因为这种规模结构难度系数大,优势突出。

1.1组件。

COMPUTAPAKH由三块集成电路板PC79UPC792、PC793组成。PC791是电源电路板,PC792是模拟电路板,PC793是单板控制器电路板。传感器是1000NS张力传感器,是连接称重料斗和COMPUTAPAKn的桥梁。通过它,重量信号被转换成电信号,这些电信号被传输到COMPUTAPAKH。通过该控制箱,控制粗、精冲电磁阀、料斗闸门和袋夹。

1.2称重系统的主要原理。

颗粒尿素通过皮带系统进入30t料仓储存,由粗细下料机构控制,物料进入称重料斗;物料的重量通过“S”形张力传感器,重量信号转化为电信号;通过PC791、PC792和PC793的数模转换,将料斗中物料的称量值显示在PC793的显示窗口上,然后通过控制料斗的底门和装袋机构的电磁阀,将物料装入编织袋中。

1)COMPUTAPAKII是整个秤的指挥中心,控制每个袋子的重量精度和包装下料速度。PC791为PC792和PC793提供所需的电源,并将s型张力传感器的信号传输给PC792和PC793。PC793发送的重量信号和袋号信号反馈给PC791,再通过RS232接口和屏蔽电缆传输到中央控制计算机,由计算机进行数据统计和管理。

2)PC792是模拟印刷电路板,安装在PC791和PC792之间。它为S型张力传感器产生激励电源,对传感器发出的信号进行放大和转换,然后将其从模拟转换为数字,并将结果传输给PC793。

3)单板控制器PC793是单板计算机,包括Z80CPU和EPROM软件。用于常量数据的EEPROM,参数和运行记录数据的CMOSRAM管理,键盘接口、窗口LCD显示等各种功能的处理。配有链式镉电池,每三年才更换一次,为PC793和PC792提供备用电池,通过键盘交换数据和输入数据。

1.3称重系统的主要功能。

五台包装机的称重系统可以定量包装50公斤和40公斤的颗粒尿素,包装速度和在此速度下的包装精度是一对反比例。下料速度快导致包装袋重量精度低、误差大、离散性大。

由于封装速度和封装精度成反比,除了PC板本身使用的芯片外,粗、精冲的闭合值主要是调整的,除了芯片本身的运行速度外,粗、精冲的闭合值还必须注意粗、精冲的开启和“飞”料跟踪的补偿。

称重显示窗口除了正常显示包装重量外,还具有显示功能:以英文或缩写形式显示故障信息,如气压低、量程误差、零位误差、进料门故障、出料门故障、重量不足、重量超慢循环、上料斗无物料、存储错误、断电、校准错误等。一旦运行中出现问题,将立即报警,并显示故障点信息。

1.4称重控制系统存在的问题。

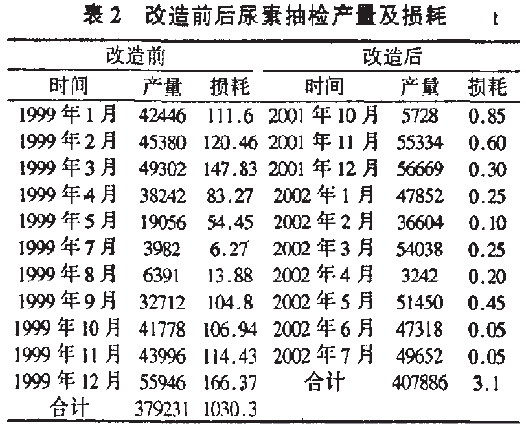

1)包装精度低,不合格品高。从1988年1月到2001年8月,对重秤进行了连续跟踪和计数。这五套进口包装秤有共同的特点,包装速度为15袋/分钟。这个速度虽然在国内单秤中排名第一,但与实际生产需求还是有差距的。包装精度50kg±0.2,合格率97%左右。根本原因是PC793控制板用的芯片都是80年代初的产品,运行速度、存储和处理速度都比较慢。由于芯片操作的处理速度较慢,无法精确控制粗、精冲的停机点。如果粗、精冲的停机点没有控制好,那么“飞”料就无法精确计算,因为“飞”料无法精确计算自动跟踪补偿,也无法准确弥补差异。理论上,只要平均误差在修正死区之外,自动补偿增量修正常数就可以通过简单的加减旧的补偿值自动调整,就可以补偿“飞行中”的补偿值(新值)=(旧值)+增量常数。但由于先天不足,无法准确测量计算,只能是每袋称重尿素的一个模糊值。此外,从重量显示窗口来看,它使用0.05千克的刻度间隔,每袋尿素的称重偏差至少在50克以上。由于刻度间隔太大,无法准确定位增厚和精冲的停机值,每个袋子的补偿值都是模糊值,无法正常进行零点跟踪和刻度校准。自然,每袋装500多袋尿素,往往导致超差(原国标)这几年来,秤一直工作在正偏差状态,每天装1760吨尿素,丢$尿素很常见。根据1999年的抽样统计,37923R尿素的包装导致额外损失1030.3t尿素。

2)2)PC793故障率高。由于PC793使用备用电池支持和引导一些程序,在实际运行的几年中,低级密码保护的参数经常丢失,导致生产无法正常封装,只能由工程师和技术人员恢复。PC793运行几个月,然后坏了,程序崩溃。源程序重写到芯片上才能正常工作,PC791,PC792,PC793都无法修复。

3)备件供应不足。PC791、PC792、PC793是英国某公司的产品,其他公司没有替代产品。国外电子产品更新换代快,采购的零部件也是改装产品,没有通用性和互换性,给包装生产造成很大困难。

4)维修费用高。PC791、PC792和PC793是集成电子元件。由于故障率高,经常轮流将五个秤带到其他地方维修,一个秤总是坏了,不能使用,不仅影响正常生产,而且每年光维修就要花费数万元。

5)无法进行数据统计和管理。因为是用RS232传输数据,所以在传输到电脑的过程中,包装袋的数量往往会失真,尤其是多条线路同时工作时,电脑根本无法同时接受和显示,更不用说进行统计和管理了。我们不能用计算机管理数据,也不能分析和处理包装质量事故。

2.称重系统的改造和运行。

经过几年的现场观察和对抽样检查累积结果的统计分析,发现五秤存在严重问题,给工厂造成了严重的经济损失。2000年3月,公司召开专题会议,决定拿出一套进行实验改造。如果改造成功,其他四套马上就要改进了。3月、4月、5月对整个市场进行了技术调研,并与几家专门开发秤的厂家进行了技术交流。结果,所有的技术都不能满足生产现场的需要。6月份,我们开始与某电气有限公司进行技术洽谈,并决定采用该公司开发的无线数据传输系统在包装系统中实施应用。2000年6月至2000年3月21日,成功改造了一套无线数据传输智能称重控制系统。对控制系统进行了多次测试、修改和更换,将原来的三块集成电路板换成一块,无线数据传输模块也集中在这块板上;通过大量的实际包装测试,已经远远超过了提出的技术指标。60多万袋,3万多吨长期实际包装检验,发现规模稳定可靠,各项技术指标理想。公司决定成立由汽车事业部、质检事业部、健康与健康事业部、尿素车间五个单位组成的验收小组,由主管副总裁牵头,每周24小时不间断地对量表进行评估。评估小组对评估结果非常满意,决定立即对剩下的4台机组进行改造,剩下的4台机组都在一周内完成了改造&并且一直运行至今,没有出现任何故障。

2.1称重控制系统改造。

从2001年7月开始,经过5个秤的改造,各项技术指标都相当稳定可靠,运行一年多没有出现任何故障。原PC791、PC792、PC793控制系统全部拆除,代之以MF2001NT无线数据传输智能称重控制系统,每台秤的称重料斗旁安装两个可自动上下移动的22.5kg重量码,用于跟踪和自动校准。MF2001NT'控制系统采用双面多功能显示,通过发光指示灯在MF2001nt双面操作面板上显示需要控制的各种工作状态。每个袋子的实际重量值被累积打包,并通过无线数据传输模块传输到中央控制计算机。电脑管理秤的数据,进而控制包装机MF2001MT称重控制系统的优势。

1)首先,采用先进的集成芯片,加快了厚薄冲裁的操作和加工速度,封装速度快且准确,精度高且准确。最快的时间是转化前0.15袋/min,转化后18袋/血n。转换前显示比例为50LV分辨率,转换后显示lg分辨率。所有的控制都集中在这个主板上。主板的布局设计精致合理。高效模拟电路和看门狗防撞电路的设计保证了整个定量包装的可靠稳定运行。主板不使用备用电池支持程序源,在芯片上固化程序,不受电源任何影响。主板专门为5设计。田电源具有抗干扰设计,防雷和电磁干扰保护,还采用5ppm温度系数,关键器件不再受温度变化影响。

2)扩大称重范围“改造前只有50公斤和40公斤的称重方式,改造后有25-50公斤的连续称重方式。你只需要在控制面板上调整你要打包的重量。无论下料多少公斤,称重下料速度可达18袋/分钟。而且累积误差总是接近于零。由于主控板采用了新的高速运算存储芯片,整个运算快速准确,传感器发出的信号可以快速及时的进行运算,运算结果可以快速的反映到粗、精冲电磁阀上进行控制。由于粗、精冲及时停机,零批误差跟踪调整,控制每袋在20g零点上下波动。补偿(新值)=补偿(旧值)+(平均误差x比例常数),有效测量每袋尿素,并存储该值,然后与目标重量进行比较,累计误差,由累计偏差从头到尾进行调整。这个包的重量比目标重量多几十克,多出来的80%在下一个包里减少,下一个包减少80%。

因为整体累计偏差接近于零,无论装多少袋尿素,都不会有大量的尿素流失。2001年10月至2002年8月累计损失尿素3吨以上,是改造前损失尿素的3/1000。

3)在双面显示操作面板上,各动作的工作状态同时由指示灯指示,便于操作人员直接观察,便于维修人员快速排除故障。在漏斗两边加一对舔秤码。在包装操作过程中,您可以随时自动添加强制秤,如8h、4h、lh,或随时按校准键校准秤。这样就彻底解决了粘尘漏斗和环境温度变化干扰包装精度的问题。使刻度校准更快更方便,这在国内外都没有采用。

4)无线数据传输计算机管理系统。五个称重系统通过各自的无线数据传输模块将所有称重数据的结果快速传输到中央控制无线数据传输主模块,然后传输到最近的计算机。无论电脑是否开机,都不会影响无线数据传输的数据传输,也保证了每一行数据的真实性、失真性和干扰性。此外,减少了五条线路,将大量特殊屏蔽电缆纳入中央控制。包装机与计算机之间开发并应用了无线数据传输,保证了计算机所有数据统计的完整性和可追溯性,以及对5台秤的控制和管理。电脑存储五个秤的生产报告和数据统计,包装袋数量,超差记录,累计偏差,切割称重数据拼图,每行动态分布图,随机分析,都有永久的历史档案,随时查看秤前几天、几个月甚至几年的包装情况,为客户质量跟踪提供可靠的依据。。

2.2转化前后几个数据的对比分析。

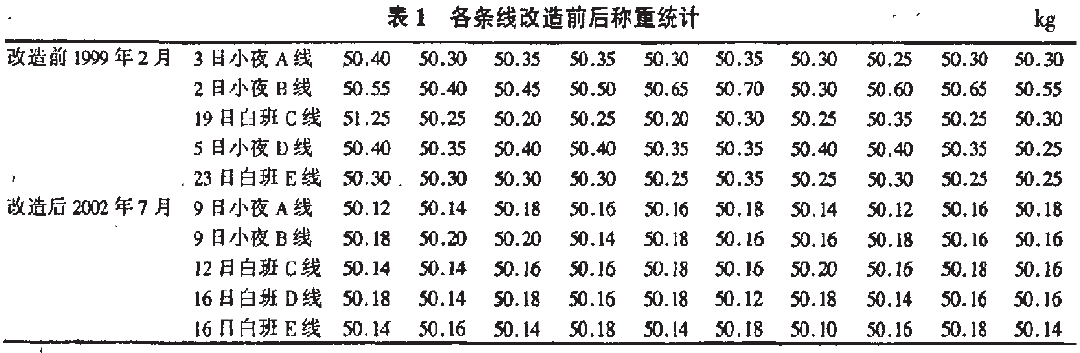

1)包装尿素的离散性。从表1可以看出,改造前(1999年2月)5条线用50kg包装,包装非常离散。除了160g的空袋皮,基本上每个袋子150g左右。但变换后(2002年7月)离散性小,基本在零点动态分布,偏差接近零点。改造前合格率97%,改造后合格率100%(表1含每袋皮重160g)。

2)1999年和2001年10月至2002年7月累计包装损失见表2。

3结论。

经过近一年的实际运行,系统稳定可靠,操作简单,维护方便,“公平合理”是本次改造的目的。这样既不损害用户的最终利益,也不损害公司的利益,方便生产管理。每年为公司节约尿素至少1000吨,节约维修费用几万元,次年为公司节约经济损失至少100万元,进一步提高产品口碑,半年收回改造费用。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×