来源:网络转载更新时间:2020-11-27 11:14:40点击次数:2426次

我司二生产基地原材料制取、花了7天时间水泥磨调料机器设备均为进口产品,从一九九二年应用迄今已14年,不仅机器设备刚开始脆化,配件在销售市场上也早已已不生产制造,配料秤操纵仪表一旦出現难题(一台配料秤仪表在2.五万元之上),其所属加工工艺的品质将控制不了,而假如拆换新的调料机器设备,则资金投入很大。二零零二年我企业改建技术改造,应用了昆腾系列产品的全自动自动控制系统,应用的数控编程软件为Concept2.5,电脑监控软件为Monitorpro7.0,运作迄今一直相对稳定。因此,我们决定运用这种手机软件的程序编写来取代配料秤操纵仪表的操纵作用,以求彻底消除这一难题。

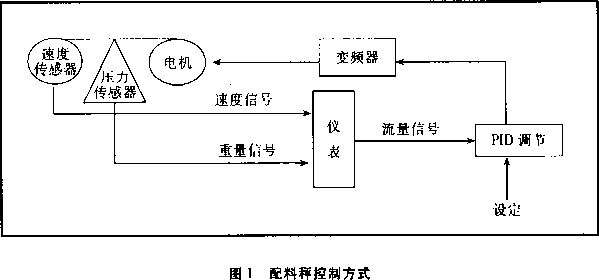

1如今应用的配料秤操纵方法(图1)

秤仪表的硬件配置构造繁琐,出現难题难以寻找常见故障点。秤的速率数据信号和净重数据信号是根据秤的仪表解决后,变换为总流量数据信号,传入中间主控室对配制秤开展调整,实际操作工作人员没法了解计量秤具体运作状况。

对配料秤的重要主要参数,如:总流量的测算、设置、意见反馈,主要参数设置,零点验证,自身重量验证,称重验证等都在秤的仪表中进行。

显而易见,配料秤的仪表一旦出現难题,配料秤的调料将没法开展,给生产制造和产品品质产生不可估量的损害。

2开发调节

运用计量秤监控软件,更能立即体现原材料运输的情况,用数据信息替代工作经验,找到最好原材料操纵计划方案。从当场看,秤感应器輸出的工作电压数据信号与目前控制模块能够接受的4~50mA数据信号不搭配。净重数据信号根据控制模块进到手机软件,数据信号起伏大。手机软件中的PID功能块开展调整其主要参数的设定存有可变性。根据根本原因,大家明确下列四点因此电脑编程的关键:

(1)要用手机软件来处理当场传出的负载数据信号起伏很大的难题;

(2)依据数据模型撰写流量计算程序流程;

(3)应用PID功能块对总流量开展操纵;

(4)撰写管理程序。

最先,大家将工控电脑的上位机软件与当场模块联接,对当场配料秤传出的净重数据信号开展釆集,并在手机软件中作历史时间发展趋势开展观查。大家釆用取均值的方式开展过滤,因为不一样釆集時间将获得不一样的过滤实际效果,我们在精密度容许范畴内,各自选用0.Is,0.2s,0.3s,0.5s四个收集時间开展比照,历经六天历史时间发展趋势的比照,过滤实际效果最好是的收集時间是0.2s。次之,依据数学分析模型程序编写。再其次,依据调整规定,历经不断选择科学研究,决策应用PID功能块。

较为给出总流量和意见反馈总流量,开展PID调整后的值,根据控制模块輸出4~50mA数据信号给变频器,进而以操纵电机额定功率来操纵总流量。

最终程序编制,如图2所显示。自身重量验证:秤高转速时传动带本身的净重;零点验证:秤高转速时对零点的调节;称重验证:秤的挂码验证,较为标准偏差与具体值的误差。注:0.95〈校准指数K<1.05,不然觉得传感器坏或有设备故障。

所有的程序编写工作中进行后,在干料磨9号秤上试运转,对一周的长发展趋势开展观查,加料平稳,与计量检定工作人员数次的商品标秤結果开展较为,误差较小,彻底能够取代配料秤仪表。

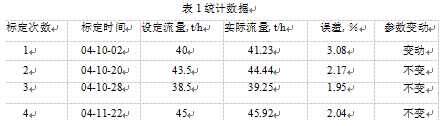

从各层面的数据统计看手机软件的设备故障率是最少的,且非常容易搜索常见故障点(表1)。

根据数据统计分析,出现偏差的原因起伏并不大,考虑配料秤计量检定精密度W3.0%的规定。这不但为我厂解决了生产制造上的难题,并且也减少了产品成本。

本文源于网络转载,如有侵权,请联系删除

×

×