来源:网络转载更新时间:2020-11-27 10:49:54点击次数:2387次

0前言

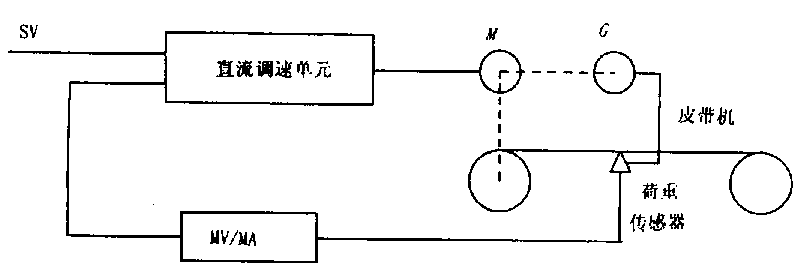

某水泥股份有限公司第二条生产流水线为在我国第一条日产4000t的国内示范性化混凝土生产流水线,其水泥配料秤釆用的是历经更新改造的原民主德国的二手设备。操纵基本原理如图所示1所显示。

图1原系统控制原理图

该年久失修,操纵落伍,系统软件釆用的是单控制回路操纵,其特性是:

(1)该自动控制系统无总流量控制器,系统软件的总流量给出值和意见反馈值都给到交流电变速模块上;

(2)测速发电机立即做为荷重传感器的供电系统开关电源,荷重传感器的輸出数据信号即是具体总流量数据信号。

图1原控制系统电路原理图

更是这种特性造成 了本系统软件的缺陷:

(1)线性度低,抗干扰性差;

(2)交流电变速单电子器件老化,常见故障不断,但无配件和可取代的配件;

(3)当场烟尘对交流电电机换向器危害很大;

(4)因为测速发电机和直流无刷电机同轴输出,传动带跑偏时,中控台仍显示信息上料一切正常,常导致调料不过关;

(5)因为荷重传感器的桥压由测速发电机出示,故传动带上无料时必导致电动机飞车,因而,零点的校准不但繁杂,并且难以确保精密度。

以上难题的存在,立即危害了二线水泥磨的一切正常生产制造,因而,于2000年底到二零零一年初对这三台水泥配料秤开展了更新改造。

1改造方案的明确

因为本系统软件最后要操纵的加工工艺主要参数为原材料总流量,而总流量的操纵是根据调节传动带速率来完成的,因而大家选用串级控制系统软件来完成对原材料总流量的操纵,以提升 系统软件的操纵品质,挑选总流量为主导控量,而传动带速率为副控量。现阶段变频器原理已十分完善,为了更好地融入现场烟尘大的自然环境特性,挑选直流变频变速系统软件来操纵传动带速率,为了更好地摆脱原系统软件中存有的别的缺陷,大家将限速设备安裝于传动带上,而荷重传感器釆用稳恒直流稳压电源供电系统,其輸出数据信号为原材料净重数据信号。系统软件构成如图2所显示。

图2新控制系统电路原理图

在其中总流量控制器釆用日本大和的新一代高精密运算控制器CFC-100,软启动器采用日本富士的G11S系列产品,限速感应器釆用TH—26。

高精密运算控制器CFC—100釆用了8位CPU处理芯片,PI调整作用彻底由手机软件完成,并加强了自我诊断功能,对秤的运作情况开展监控,具备故障检测、常见故障警报、常见故障维持作用。电脑编程根据主要参数设置的方式完成,方便使用,实用性强,对不一样工作能力的秤都能用数字设置的方式调整零点和测量范围,全自动测算调节值,一次调节就能记忆力,不必人工控制。此外,CFC—100的抗干扰性极强,可融入恶劣的环境,与强干扰信号软启动器同装于一个木柜中,仍能靠谱工作中,确保计量检定线性度。

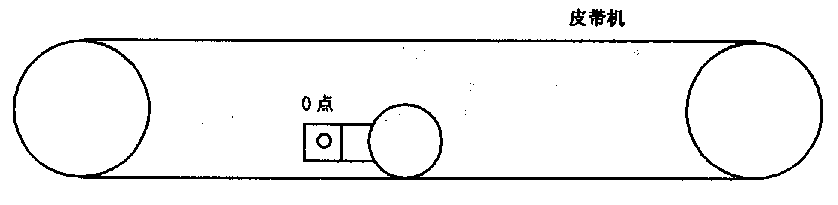

限速感应器釆用的是磁电式脉冲计数器,其外观设计像一个小轿车,如图所示3所显示。

限速车重约20kg,以0点为支撑点,将限速车安裝于皮带输送机的往返传动带上,规定限速车水准,并可以以0点为轴在垂直平行面旋转。当传动带旋转时,可推动限速车车轱辘无拖动地旋转,进而测得传动带速率。当传动带与转动轴跑偏时,仍能测出传动带真正速率。

图3限速感应器安裝平面图

2操纵基本原理剖析

当原材料根据计量检定传动带的合理称重段时,原材料的净重根据称重架构功效在荷重传感器上,荷重传感器造成与原材料净重正相关的工作电压数据信号,另外限速感应器将传动带速度转换为差分信号,高精密运算控制器CFC-100对荷重传感器收集到的原材料净重数据信号与限速感应器收集到的传动带速率数据信号开展综合性,得到具体总流量,再与总流量给出值开展较为,輸出实际操作值给软启动器,软启动器为此做为传动带速率预设值来操纵电动机速率。那样就做到了操纵总流量的目地。显而易见,重量数据信号的起伏及其传动带跑偏就变成主控芯片控制回路的电磁干扰,总流量控制器会对于这种影响,开展PI调整,以摆脱影响的危害,进行定量分析给料。

3调节与校准

依据加工工艺规定设置好控制器CFC-100与软启动器G11S的全部主要参数,并且用频率计对CFC—100的全部仿真模拟安全通道开展零点和测量范围的校准——确保与上台DCS系统软件的靠谱通信,随后对皮带秤开展标准砝码校准。下边以熟料秤为例子详细介绍标准砝码校准的全过程和一些关键技术。

3.1当场调节

a.调节称重架构的平整度。使称重段上的3个缓冲托辊在同一个水准表面,其平整度不超过士毫米时,就可确保0.5%的计量检定精密度;

2调节称重架构的平衡块,使荷重传感器輸出略大0MV。启秤,慢慢旋转传动带,在传动带转过一周的全过程中,使荷重传感器每一刻的输都超过0MV,那样就能确保原材料切切实实地压在荷重传感器上,防止秤虚。水泥熟料秤荷重传感器輸出在0.63.8米V中间起伏;

c.精确测量传动带直径。水泥熟料秤传动带直径为8.53m。

3.2置单脉冲

将CFC—100打手动式,给一操用值。在P运作情况下启秤。将传动带掉转5圈时限速感应器造成的脉冲数嵌入CFC—100的功能数据信息06号详细地址中。该脉冲数意味着了传动带长短,在零点和测量范围校准全过程中,当起动校准程序流程后,系统软件将全自动积累单脉冲,当传动带掉转5圈时,系统软件将全自动终止校准程序流程。使校准简易精确。

3.3标零点

将CFC—$据打Z运作情况。起动零点校准程序流程,系统软件刚开始积累总流量,当传动带掉转5

圈时,系统软件自动终止积累。将积累量的换算值嵌入CFC-100的00号详细地址中,就可以去皮重。反复起动零点校准程序流程,纪录积累值,不改动00号详细地址中的內容。

3.4标量程

测算基准值,基准值&标准砝码换算值(kg/m)*传动带直径(m)*传动带匝数(N)水泥熟料秤称重架构长0.5m,一切正常运行时料厚约为245kg/m。此次校准挂125kg标准砝码,因而,水泥熟料秤基准值=240*8.53*5=10236(kg)

将此基准值嵌入CFC—100的04号详细地址中。随后将CFC—100打T运作情况。现场加标准砝码125kg,起动测量范围校准程序流程,系统软件刚开始积累总流量,当传动带转过5圈时,系统软件全自动终止积累,将积累值与基准值开展较为,全自动测算出积累量的换算值,将该换算值嵌入CFC—100的02号详细地址中,测量范围校准结束。反复起动测量范围校准程序流程,纪录积累值,不改动02号详细地址中的內容。

标准砝码校准结束后,将系统软件投全自动,开展PID整定值。将CFC—100打遥控器运作情况,主控室给一总流量预设值,启秤,因为称重架构上面有标准砝码,故系统软件有总流量意见反馈值。当意见反馈值相当于给出值时,忽然除掉一个标准砝码一给系统软件一个阶跃振荡,观查系统软件的调整姿势,调节PI主要参数,直到考虑加工工艺规定已经。水泥熟料秤PI主要参数最终整时间常数为p=120,I=5。在那样的PI主要参数调整下,阶跃振荡约2s就可以清除一考虑加工工艺。

4更新改造实际效果

此次更新改造彻底消除了原系统软件中存在的不足,并获得了下列好多个层面的实际效果:

4.1完成串级调整,使系统软件抗干扰性提高,改进了操纵品质,并考虑与DCS系统软件的通信以及它机器设备的互锁;

4.2提升手动式变速方式和机旁操纵方式,便于设备维护管理;

4.3解决了配件、传动带跑偏等难题;

4.4校准全过程简易、精确。线性度低于±1%,计量检定精密度低于士0.5%。因为原系统软件中荷重传感器的桥压是由测速发电机出示的,因而荷重传感器的輸出数据信号即是具体总流量数据信号。当荷重传感器上无工作压力时,具体数据信号为零,变速模块持续调整,导致飞车。因而,零点校准也务必再加上标准砝码,根据间接性的方式开展校准,该方式十分繁杂,需不断调节。而且因为再加上标准砝码标零点,就不可以确保传动带满载时,荷重传感器上面有预工作压力,换句话说,传动带上一定存有一些部位使传动带悬在空中,当传动带上的重物做到一定水平时,才对荷重传感器造成工作压力。因而,那样标明的零点一定不是精确的。而新系统从零点的校准全过程中就可看得出,彻底摆脱了这一点,使零点的校准简易、精确。

此外,因为原系统软件中的交流电变速模块由分立元件搭成,主要参数调节极不方便,电子器件脆化、元器件主要参数飘移等难题的存在,立即危害了皮带秤平稳地运行。而且传动带跑偏不可以及时处理常导致混凝土调料不过关。而新系统彻底摆脱了以上缺陷。

不在更改零点和测量范围校准主要参数时,反复做零点和测量范围校准实验,积累量的相对偏差都会士0.5%以内,这充分证明新系统运作是平稳的。在之后的具体生产制造中也证实了这一点,混凝土配制长期性平稳。

总而言之,根据此次更新改造,使维护保养量显著降低,设备故障率大幅度降低,操纵品质明显增强,确保了水泥磨的一切正常运行和混凝土品质,造就了优良的经济收益。

本文源于网络转载,如有侵权,请联系删除

×

×