来源:网络转载更新时间:2020-09-03 10:14:23点击次数:3393次

0引言

随着计算机技术的发展以及虚拟样机技术的不断革新,为产品研究开发提供了强有力的取胜法宝。在产品的研发的各个阶段,可以进行性能和行为仿真、性能测试和评价,实现用虚拟样机取代物理样机,一次开发成功的目的。

本文用虚拟样机技术对常用的包装机械——自动包装秤进行建模和仿真,得到了有益的结论。

1自动包装秤的三维结构设计

自动包装秤主要是由下料机构、称重机构、包装机构组成,利用PRO/E建立各个机构的三维模型,并利用零件装配模块来约束定义各个零部件之间的相对位置关系,将绘制的零部件组装成自动定量包装秤的装配体。

1.1下料机构的三维建模

自动包装秤的下料结构包括下料漏斗、下料阀门、气阀组件以及支承等,气阀组件又包括阀体、阀杆、活塞、阀杆接头、阀座等。下料机构的基本动作是:先完全打开下料阀门进行粗进料,当称重漏斗内的重量达到设定值的94%时,阀门关闭到细进料位置,由阀门上的直径为30mm的进料孔细进料.重量达到设定值的96%时,进料孔关闭一半进行精进料,直到发岀满秤信号,这时阀门完全关闭,停止进料,完成一个进料周期,待称重系统完成放料后,下料机构又开始下一个周期的进料过程。

根据零件组合装配需要和强度校核,依次确定下料机构其他零件尺寸,最终得到下料机构的PRO/E模型,如图1所ZKo

V

图〔下料机构的PRoe靠

1.2称重机构的三维建模

称重组件主要由称重漏斗、上连接板、阀接头、双头螺杆、垫片、螺母、垫片、横杆、称重传感器、气阀、气阀接头、活塞组件(活塞、阀杆、阀杆接头)、阀门拨杆、称重阀门等零件组成。料仓内的物料流入下料漏斗,由下料漏斗的阀门控制成一定重量,并分别通过给料阀门的粗给料、细给料和精给料三个阶段流入称重漏斗,与称重漏斗直接接触的称重传感器将物重直接变成电信号传给单片机控制系统,并与设定值进行比较,当称重料斗内的重量达到设定值的94%时,发出粗加料终了信号,使下料漏斗的阀门在下料气阀作用下由粗给料切换到细给料、精给料,这时就可开始细给料和精给料过程,直至发出满秤信号,使下料阀门在下料气阀的作用下完全关闭,停止了精给料,并下达放料指令,在称重气阀的作用下通过称重阀门拨杆打开称重阀门,物料由称重漏斗经包装漏斗落入包装袋,完成计量自动落料。图2即为称重机构与下料机构的综合装配模型。

图2称直机构的PROE通

1.3包装机构的三维建模

包装部分的主要功能是实现夹袋、包装、落袋三个动作。包装部分的结构尺寸以称重机构组件尺寸为基础,包装漏斗的结构尺寸为:上截面长520tnm,宽520mm的正方形,下截面为直径大小160mm的圆截面。包装机构的PRO/E模型如图3所示。

图3包装机构的PRO/E模型

1.4秤架的三维建模

秤架包括上秤架和下秤架,是由型钢按照一定的尺寸焊接而成,秤架及整个包装秤的PRO/E三维模型如图4所2KO

图4秤架及包装秤的PRO/E模型

2自动包装秤的三维模型数据转换及约束

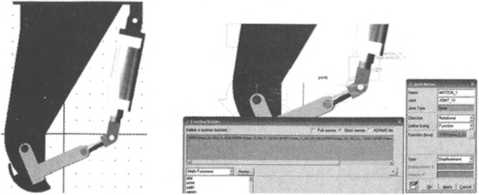

将proe建立的自动包装秤模型导入ADAMS,首先通过标准数据格式如igs、step等,将模型从proe中导出,然后导入ADAMS中,然后在导入的模型中,将可能丢失的原有约束。

关系以及物理特性参数等进行重新修正。

图5下料机构adams仿真模型及约束的添加

3自动包装秤的仿真分析

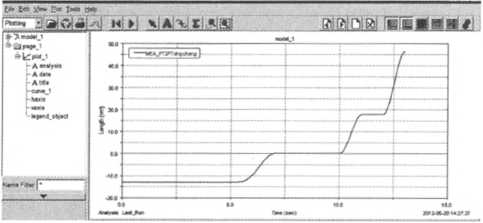

在仿真运动中,随着旋转副的旋转,气阀阀体与阀杆之间也产生了相对的移动,从而气阀的行程也随之产生。下面要进行的是对气阀行程的测量。对气阀行程的测量首先要在气阀的阔体与阀杆上创建两个标记点,以便于创建一个点对点的测量。这两个标记点应分别属于阀体与阀杆且分别在两构件的中心轴线上。在菜单栏选择创建一测蛍一点对点一新建工具创建该测量。

图6气阀行程测置曲线

从曲线图可以得出两个标记点间最大距离为46.2mm,最小距离为-13.2mm,所以气阀的最小行程应为二者之差约为59mm。实际选用气阀的行程应大于或等于59mm,实际使用气阀的型号为HYZH50*30+40*70+50*30,行程为70mm,能够保证给料阀门在粗进料时完全打开、在细进料和精进料时位置精确。

文章来源于网络转载,侵删

×

×