来源:更新时间:2020-08-26 10:57:00点击次数:3257次

1引言

在化工、水泥、粮食、饲料等行业的生产过程中,都需要对产品进行定量包装。在定量称量控制的过程中,由于外界的干扰和机械惯性带来的误差,例如物料流体流动性能及料流量的不稳定性,输送粉状物料的不稳定性,导致实际给料与期望给料产生偏差,而这种干扰是随机的,没有确切的数学模型来控制,再加上操作者经验不易精确描述,控制过程中各种信号量及评价指标不容易定量表示,模糊控制可以很好的满足这些要求,它将人工操作经验总结为模糊语言逻辑,存储到控制系统里,让控制系统自动模仿人的特征控制给料,达到了智能控制的效果.更好的控制了输送精度,从而提高定量称量的精度。

2给料系统数学模型

2.1被控对象数学模型

此包装机用的是蛟龙电机给料,通过变频器控制给料速度.蛟龙电机的运动方程为:

电机电磁转矩M为:M=Km(K(f-n)⑵将式⑵代入式⑴得到公式:

式中M为电机电磁转矩,M,为电机轴上的负载矩,J为电机轴上的飞轮转动惯量,Km为与磁通量,转子电流有关的常数。K,为与磁极对数P有关的常数,f为电网频率,n是电机转速。对(3)式进行拉氏变换得到下面的的传递函数:g2(S}=~"K—⑷

2JS+K,

2.2控制器数学模型

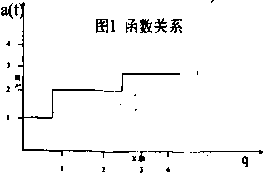

该系统采用的是变频器控制,采用变频器输入是离散的量a(t)={0,l,2,3,},输入是与剩余的打料量q有关的,其函数关系如图(1).

开始给料时刻为起始时刻(t=0),偏差q为设定值,本系统分为四级速度给料,分别为大,中,小,停止给料,根据设定值与实际重量的偏差q来控制给料的速度。物料重量W与物料流量Q满足下面的关系: W(S)=Q(S)/S(4)

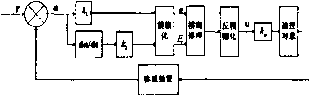

综上所述给料系统的原理框图可表示为:图2系统原理框图U为变频器的输出量,大小表示给料的快慢,这里分大,中,小和不给料四种情况,W是输出的值。

3系统设计

模糊控制器输入量的个数称为模糊控制器的维数,二维模糊控制器的输入量是偏差E和偏差变化E”以控制量的变化值U作为输出量,易于计算机实现。其设计步骤为:①首先确定模糊控制器的输入与输出语言变量,语言值、隶属度函数,②设计模糊控制器的控制规则,③确定模糊化、去模糊化的方法,④选择论域、确定模糊控制器的参数,即确定量化因子和比例因子。本文采用増量式算法设计的控制系统方框图见图3,图3中,虹为偏差E的宣化因子,k:为偏差变化率的量化因子,虹为控制器输出量U的反模糊化系数

图3控制系统方框图

3.1设计隶属函数表

本系统设计运用的隶属函数为三角型隶属函数。用E和唉分别代表偏差和偏差变化率,a模糊化后的模糊量,由于蛟龙电机给料是単向逼近控制,这里只考虑误差E为正值,当E<0时,定义E=0。所以E和氐、的模糊集均取为亿0,PS,PM.PL],U模糊集取为[NM,NS,Z0,PS,PM.PL]意义为NM负中,负小,零(Z0)、正小(PS)、正中(PM)、正大(PL).E的模糊论域为[0,3LE,的模糊论域为[0,3 U的模糊论域为|0,5]。

3.2控制规则表。

本设计采用面枳二分法来设计模糊控制系统,根据人工手动控制策略,经过总结可以得出误差及误差变化率和输出控制畳的控制规则表,模糊控制规则见表2。

控制过程可以如下描述:电机启动后开始给料,同时称重系统开始计量进料值,同时可以算出在不同的给料速度,给料速度是通过变频器控制,其输岀是离散量。所以在一定的时间进料速度V是常量,由于存在外界干扰,还有在不同的天气粉末状料的湿度不一样等等因素,误差E及误差变化率E。存在一些偏差,所以可以参考表2的控制规则控制输出U,从而有效的滤除外界千扰.

4仿真结果分析

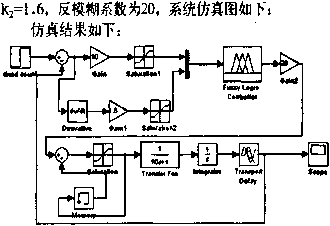

对建立好的模糊控制定量称重系统用MATLAB进行建模仿真,被控对象的參考模型设为系统参数设置如下:蛆=10,IOj+1

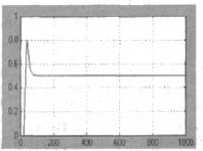

根据仿真结果我们可以看出,系统比较稳定,很好的抑制了外界对系统的干扰以及物料输送的不稳定性。我们还通过了现场测试,得出该系统很好达到了称直精度。

5结语

通过本文模糊控制算法在定量称重系统的运用,根据仿真以及现场测试的结果分析可以看出,该方法有更大的效果,比较适合这种粉状物的定量称量。它很好的解决了定畳称量中遇到的包括外界干扰以及很多不确定性问题。

文章来源于网络转载,侵删

×

×