来源:网络转载更新时间:2020-08-20 10:42:26点击次数:4907次

引言

原国家标准GB/T9177—1988«真空、真空充气包装机通用技术条件》于1988年发布并实施。经过十余年的发展,真空包装机在结构、功能、技术水平上均有了很大提高,原标准的技术要求和参数已不能适应当前的真空包装机,不能有效地指导生产和规范产品质量,迫切需要新标准的出台以衡量真空包装机产品质量的优劣。为此,国家质检总局国家标准化管理委员下达了该标准的修订任务。新标准

修订过程中,调研了上海、江苏、浙江、山东等省、市的该类包装机的主要生产企业。为了取得修订标准的准确依据,对二十余家企业,其中既有老企业,也有近几年发展起来的新企业的产品进行了全面的考核,对机器的性能、关键零部件的可靠性进行了认真的试验分析,对标准中术语和参数、技术要求和试验方法的修改也进行了深入研究,新标准于2004年发布并实施「七本文对标准修订的主要条款进行了分析和解释。

1术语和基本参数的确定

1.1真空室的最低绝对压强

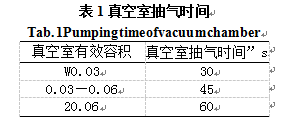

在外界标准大气压下,额定时间(表1所列时间)内抽真空至最低时真空室的压强。

表1真空室抽气时间

原标准只规定最低绝对压强为3332kPa而没有限制抽气时间。在调研过程中发现,有的企业为降低成本,产品采用了性能较差的真空泵,或大真空室采用小真空泵,降低了生产效率。用户在使用这样的设备时不可能过长时间地抽真空,也无法察觉是否已达到真空度要求,致使所包装的食品易在保质期内变质。

检测产品时由于无时间限制,达不到真空度要求可以不停地抽真空,直至仪表显示为规定数值,所以面对这样的质量投诉问题无法判定机器是否合格,为此增加了真空室抽至1kPa所需时间这一条款。

通过大量试验,综合数据显示当真空室有效容积RW0.03m3时,所需时间应tW30s。0.03m3

这样对于采用性能较差的真空泵,或大真空室采用小真空泵,就有了判定依据。在2005年真空包装机产品质量国家监督抽查中,査出4种供食品企业使用的真空包装机不符合该款要求。

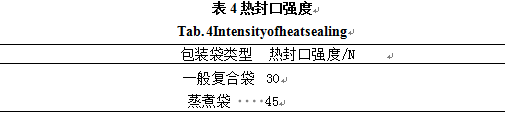

1.2真空室压强増量

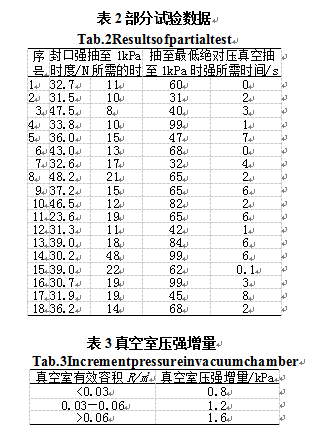

新标准对真空室压强增量定义为:在外界标准大气压下,真空室的初始压强为1kPa经1min泄漏,其压强的增加值。

在外界标准大气压下,真空室的初始压强1kPa时停止抽真空,经1min泄漏,其压强增量不得大于表3所列数值。

原标准采用的为“真空室容积”,新标准采用“真空室有效容积”,这样的术语使得真空腔的实际容积更为精确。本次修订降低了压强增量,可以更有效地限制由于密封系统性能不良致使一边抽真空一边泄漏造成能源浪费的产品,压强增量数据依据大量试验及计算获得,部分试验数据见表2。

1.3包装能力

原标准规定包装能力的计算方法为

条数X每小时工作循环次数

这种计算方法没有对绝对压强的限制,容易夸大包装能力而误导消费者,因此增加了绝对压强达到1kPa的限制,同时釆用目前不少企业使用的衡

量方法并定义包装能力为:在外界标准大气压下,真空室内的绝对压强达到1kPa时,一个工作循环所

需要的时间。试验方法为工作开始时计时,绝对压强达到1kPa时计时停止,这段时间即为其包装能力。取消了繁琐的计算,使之简单而更合理。

1.4封条中心距

原标准中无此术语,但目前行业上使用普遍,用户选用时以此判断机器大小是否合适,因此新标准中明确定义封条中心距为热封条中心至对面真空室内壁的距离。

2技术要求的确定

新标准中除对真空室的最低绝对压强和真空室

的压强增量明确规定了技术要求外,还确定了以下内容。

(1)真空室抽气至1kPa时,包装机箱盖的变形量应不大于箱盖长度的6%oo据消费者反映,有的企业为降低成本,使用的箱体板材过薄,抽真空时箱盖变形量过大,有些甚至使用半年箱盖便会破裂,为此增加了这项技术要求,限制不合格材料的使用,综合试验数据给岀6%。的指标值(表2)。

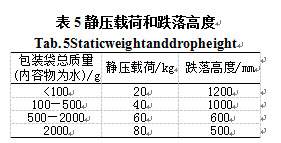

(2)包装袋的热封口强度;热封口所能承受的拉力不得小于表4所列数值。目前使用的包装材料普遍优于20世纪80年代,根据试验的数据(见表2),热封口强度指标均远远超过原标准数值,因此,将原有热封口强度加以提高,一般复合袋提高了5倍,蒸煮袋提高了2倍(见表4)。

同时要求包装袋的热封口应平整,不应有皱折及灼化现象。另外包装袋经静压和跌落试验,封口应完好无损。这些要求更好地保证了成品的密封性。

(3)根据国家标准GB/T5226.1—2002《工业机械电气设备第1部分:通用技术条件》要求⑵,增加了对真空包装机的电气安全要求。包装机的电气控制应安全、准确、可靠;指示仪表指示准确,真空室内的导电线不得裸露;包装机应有可靠的接地装置,并有明显的接地标志;动力电路导线和保护接地电路间的绝缘电阻应不小于1MQ;包装机的电气系统应经受耐压试验而无击穿和飞弧现象。

(4)原标准未规定噪声限制,根据国家对噪声污染的限制规定,新标准规定包装机在真空泵工作时,其噪声应不大于82dB(A)o

为排除真空泵排气时的啸叫声,规定为真空泵工作时噪声测量值。

3试验方法的确定

通过反复试验及广泛征求意见,确定了如下试验方法。

3.1空运转试验

为检査机器性能每台包装机应做空运转试验,连续空运转时间不少于1h,工作零部件安装牢固无松动现象,动作应准确、无卡阻、无异常声响。原标'准无此项目,增加该项更好地保证了机器的可靠性。3-2最低绝对压强试验

在外界标准大气压下,将真空度数显测量仪表万方数据的传感器与通向真空室的三通紧密相连后抽真空,测量真空室的最低绝对压强并计时,应符合表1规定。原标准未规定传感器的使用方法,这里强调与真空室的三通连接是为了同时检测出管路的泄漏。

3.3压强增量试验

在外界标准大气压下,将真空度数显测量仪表的传感器与通向真空室的三通紧密相连后抽真空至1kPa停止,经1min泄漏,其压强增量应符合表3规定。

3.4绝缘电阻测量及耐电压试验

分别使用兆欧表及耐电压测试仪按GB/T5226.1—2002中的试验方法测量。

3.5热封口强度试验

原标准未给岀明确试验方法,新标准根据材料试验方法规定:在连续封口的包装袋中任取25袋,沿每个袋封口的左、右部位各取一条试样,共50条试样进行试验。每条试样宽15mm,与封口长度垂直方向上长50mm、180。平展后长度为100mm,将封口位于中间的试样两端放置在试验机的夹具中。夹具间距离50mm,试验速度(300+20)mm/min,读取试样断裂时的最大载荷。以所有试样载荷中的最低3个值的平均值作为封口强度值,应符合表4要求。

3.6静压和跌落试验

(1)在连续封口的包装袋中任取25袋,将试验袋放于两块加压板中,底板上放有试纸。加压板的表面积至少应为试验袋平放投影面积的两倍,其表面应光滑、平整。用秩码逐渐加载到表5规定的载荷,保持1min,检查包装袋,不应有泄漏现象。

(2)在连续封口的包装袋中任取25袋,将试验袋热合封口朝下,方向与冲击台面垂直,从表5规定的跌落高度跌落,检查包装袋热合封口,应符合表5要求。

3.7箱盖变形量试验

在外界标准大气压下,将真空度数显测量仪表的传感器与通向真空室的三通紧密相连后抽真空至1kPa时,测量箱盖长边上最大变形处对选定基准的距离,测量5次,取平均值。

3.8工作噪声试验

用精密声级计在真空泵工作过程中按JB/T7232—1994的规定进行测量。

3.9热封口位置偏差

对于多工位包装机,给出各工位热封口位置与基准位置差的平均值不大于±2mm的要求。

考虑到标准的完整性,新标准引用了其他标准(如GB/T5226-l.GB/T191,GB/T7311等)中适合真空包装机的条款。

甩到过滤转鼓小端栅板上进行过滤,离心出来的溶剂沿栅板缝隙流向溶剂收集槽,经出液口、管道流入浸出器进料段。通过转鼓上的纵向隔板将湿粕均匀隔开,并推动湿粕与转鼓一起旋转,使其在离心力作用下充分进行固液分离。同时在绞龙强制喂料情况下,后面的物料推着前面截留在栅板的粕连续向过滤转鼓的大端输送,随着过滤转鼓直径的增大和分离因素的增加,粕继续进行脱溶剂分离,最后落入接料斗,经岀料口排入埋刮板输送机,再进入DTDC蒸脱机脱除剩余溶剂。自由气体管与平衡罐连接。

实践证明,浸出湿粕经此湿粕离心脱溶机后,能够脱除大部分的溶剂,脱溶效果好。

4结束语

湿粕采用机械脱溶方法,预先除去大部分溶剂,可以降低粕残油,减少蒸脱机及其冷凝部分的负荷,进而降低溶耗、汽耗,达到降低生产成本。该方法尤其适用于用醇类作浸岀溶剂的湿粕脱溶工序。因此,应配合新型溶剂浸出工艺的开发,研究岀相应的湿粕机械脱溶方法。

文章来源于网络转载,侵删

×

×