来源:网络转载更新时间:2020-07-20 15:34:16点击次数:4484次

我厂生产的聚酯切片,原有两条25kg/袋小包装线和一条It/袋大包装线。小包装袋在运輸中易破损,使切片受到污染.影响用户的后加工质量。同时小包装的袋装費比大包装的袋费贵.使用大包装袋又可降低拆包的劳动力.减轻劳动强度。为此,用户要求我厂提供1t/袋大包装袋切片,从而造成我厂大包装袋切片供不应求和小包装袋切片积压的情况.为此公司要求我厂拆除一条小包装生产线改为大包装生产线以满足用户需要。

原有小包装生产线程序较多,生产速度较慢,生产线大致如下图1所示.

1)贮料仓一来自物料生产流程的物料

|

电 秤 |

|

灌 |

|

料 |

|

斗 |

|

夹袋机构 |

5)皮带机一物料包装袋通过皮带机输送。

6)薩包机一皮带机输送到位由缝包机鏡袋口。

7)翻转机一每个包装袋经翻转机送到传送带。

8)码垛机一物料包装袋通过皮带机输送到玛垛机码垛。

原有小包装生产拆除、改造.改建后的大包装生产线为三个部分组成,即垂直段,水乎段和电子秤量控制系统。

垂直段:由振动输送管、进料料斗、秤量料斗、风机组合及提升机构组成.振动输送管自动把物料送到料斗,投料量是由料位传感器控制,在逬料料的下端装有两个大小不同的控制门,秤量料斗是由三个负荷传感器支撑着。风机组合是由气动元件和风机组成。提升机构由凸轮和链轴等组成。垂直段下部主要是装袋机构,处于垂直段与水平段交接处,袋装好后由这里经输岀机送岀。这基本上与小包装生产浅相似。

水平段;由托盘分配器、待位机、装料台、输送机和终端输出机组成。托盘分配器自动把托盘送到待位机,然后送到装料台。输送机在工作过程中自动分段交替工作,这样既节约能源又延长设备使用寿命,终端输岀机未端装有防止碰撞的紧急停车按钮。这比小包装生产线要简化多了,改少缝包、翻包、码垛三个程序。

电子秤量控制系统:它由三个高精度与线性很好的负荷传感器支撑着秤量料斗,秤量结果在控制柜显示,控制系统保证每次秤量准确,控制整个生产线的正常运行。

从两个包装生产线分析来看,大包装生产线有机构程序少,占地面积少,生产速度快,包量准确性高等优越性。

3.1传感器作用

传感器在包装机里是关键部件之一,传感器是把被沸物理量变换成与其有确定对应关系的有用电量输岀,以满足信息的传输、处理、记录、显示和控制要求。秤重传感器是将被测切片重量作用在秤重传感器的敏感体上,把重量变换成与重量成正比的电压信号输岀。该电压输岀信号输送到显示仪进行秤重显示和记录。

3.2传感器的布置

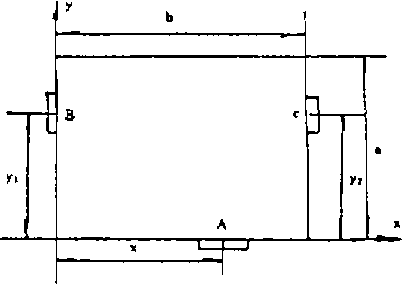

根据三角形的稳定原理.将三只传感器正确地布局在方形容器上,使其受力均衡。要

求匕+吼=3/2、

X=b/2

图2隹憲器布置图

如传感器对称安置即匕=七

则X=1/26

yL=y2=3/4a.

通过理絵计算,三只传感器确定方法是在垂直于轴线的同一截面上,将一只传感器置于矩形一边中心,另外二只传感器位于该边相郛的两边四分之三边长上,实践证明这种位置布局保证了秤在计量中的稳定性和计量的精确性。

33传感器的安装

传感器的一端固定,另一端为受力悬臂梁,在梁中间开一对双链孔,孔内贴四个电阻应变片组成惠斯登等臂电桥。在电桥一对角端施加直流电压E,当传感器承力端感受到重量时,弾性体发生变形,同时电阻应变片的电阻值改变产生AR,则电析的输出端产生一输出电压与重量成正比,故测量某重量所对应的输岀电压值即完成了重量的计量。

改造后的大包装生产线性能指标为:

2) 包装能力:32袋/h。

3) 包装袋形式:带内衬的软包装袋。

大包装生产线整个系统具有自动与人工操作两种状态,工作过程为:托盘分配器自动将托盘送到待位机、然后送到装料台,等待装料。在上层的进料料斗已准备好物料。人工将包装袋置于下料口上,风机组合开始包装袋自动充气,进料斗下端的大小投料门按程序打开。聚醋切片进入秤料料斗,仪表显示岀秤量瞬时值和最后秤量绪果值.装料机构自动脱钩,完成一个包装,最后由水平段输出,叉车把一袋包装运走.整个包装系统仗需两个人操作完成。

3.3模型预测结果与生产实际的比较

表2模型计算值与实际比校

|

组分 |

计算值 Ckmo!/h) |

实际值 |

相时误差〔V) |

|

iPS |

67.2。 |

65.80 |

2-01 |

|

Ab |

138.19 |

143.00 |

一3・36 |

|

c5 |

640-18 |

648.00 |

-1.21 |

|

iP; |

41-25 |

41-00 |

0-61 |

|

A? |

64.29 |

8W0 |

22.54 |

|

iP, |

35.03 |

34-0。 |

、 3.03 |

|

A( |

27-30 |

25.60 |

6.64 |

|

|

2371-37 |

249D・00 |

-4-76 |

表2是重整第四反应器岀口物流组成理论值与实际值的比较。在实际生产中.上述8个组分在岀口物流的摩尔百分比率为97.63,由此可见,其它组分所占比例很小。对主要组分的预测基本达到要求。

对此模型,曾用三套实际工业装置数据进行了测试,结果模型能较好地反映实际情况.并达到预期的目的,证明我们对反应器模拟的三点假定成立,理想的反应器薄层微元固定床式的反应理论对移动床反应器结构及操作情况是适合可行的。

但由于不考虑由于催化剂失活引起的失活因子,反应器轴向浓度和温度的变化,仅按一维反应器模型计算,使有些数据有偏差,这一方面有待进一步提髙。

本文源于网络转载,如有侵权,请联系删除

×

×