来源:网络转载更新时间:2020-07-16 13:59:49点击次数:3763次

1引言

弹簧检测是其生产过程必不可少的工 序。測力是检测的主要内容之一。弹簧力参数直接影响弹簧的性能和工作状态.尤其是 高精度弹簧以及需配对或配套使用的弹簧 (如离合器剥车弹簧、重载下的套簧等)、要求 严格按力参数分选包装。这类弹簧大批量生 产时,用手工在测力仪上测试存在如下问题:

(1)易产生操作误差,包括有測量位移误 差,工件偏置误差,操作速度变化而产生的附 加动载荷,操作手柄在测试读数时因抖动或 松动引起的误差;

[2〉易产生读数误差.指针摆动惯性、操 作者疲劳观察错觉等引起的误差.

我国自八十年代初开始研制自动测力装 置,至今还未有令人满意的结果,究其原因可 归纳为如下几点。

〈1)没排除受检弹簧与定位元件表面在 测力过程中的摩擦力的影响及机械动作、液 压装置冲击所引起的附加动载荷的影响.

(2)没有很好地消除測力装置本身的加 工和安装误差;

<3)受传感器精度影响及分选控制误动 影响

5)大多数机型不能同时完成自动测力 和分选功能

由于手工操作检验及现有测力机的缺 陷,严重影响产品质量和检验效率,本文提岀 新型测力分选机,以期与同仁交流。

2方案设计

自动测力分选包装机设计目标是使测力 和分选(包括进入包装箱)在同一装置自动完 成,实现整机自动化,提高效率和测量精度。 该机工作流程拟定为“送料T测力T分选(.显 示记数)T包装装箱”。整机布局方案如图1 所示。

2-1送料装置

送料装置的设计要求是将受检弹簧逐 个连续地输送给测力系统,设计方案是用 一分料盘逐个将受检弹簧从料斗中取出并 输送出去,如图2所示。

2.2测力系统方案

測力系统的设计要求是将工件准确定 位并对其进行检测同时发出信号给分选系 统。设计方案是用V型块定位,使弹簧中心 与传感器中心对中•测力杆沿受检弹簧轴 线移动实现測力,并由测力杆对面的传感图3 器向分选系统发信号。测力系统是该机的主 机部分,其方案如图3所示.

2.3分选系统方案

分选系统的设计要求是将传感器电信号 转换放大控制各分选门完成分选任务,并完 成显示记数功能及更换包装箱的功能。设计 方案用A./D转换、cpu及D/A转换,控制各 分选门电磁铁。电磁铁运动将分选门打开。分 选门由其上复位弹簧实现闭合复位.单片机 ,cpu)还控制显示器显示、记数。在某包装箱 内工件数达到预定值后,由cpu发信号经D./ A转换,控制电磁离合器。离含器闭台,更换 包装箱。分选系统方案如图4、图5所示。

3传动方案

考虑到该机要求送料测力协调配合.各 部分运动要求精确.而原动机,测力系统及传 送装置之间相距较大,采用了链传动;为满足 大传动比.要求在原动机和工作系统之间采 用蜗杆獄速箱,该机主要传动系统方案如图 6所示。

4主要结构特点及主要参数

为实现设计目的.在结构设计时作了如 下考虑。

测量误差,在测量杆上设置一限位台阶(限位 台阶可根据受检弹賛尺寸作轴向调整)。在定 位台阶后设置一弹簧(其刚度大于受检弹賛 刚度),从而可消除传动链误差影响,同时又 可承受传动链误差(制造、安装误差)引起測 量杆附加位移,避免构件变形或破坏《见图 3);

⑶为使定位和测力动作配合协调.将定 .位控制凸轮和测力杆控制凸轮装在同一轴 上;

(4) 为使自动送料与測力动作协调配合, 送料盘运动由凸轮轴通过链传动产生;

(5) 输送滑道倾斜设置以实现工件在各

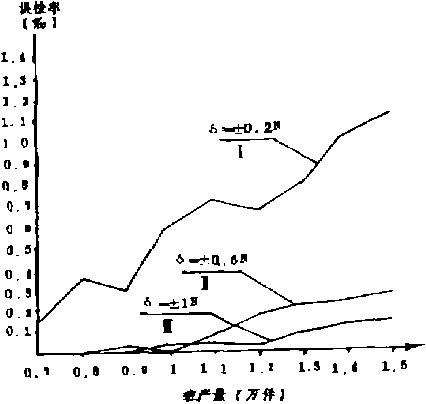

囹7 祥机测试结果

注:1 .1曲线为同一规捂产品检测结果I I曲线为另一 规格产晶检测结果:测试结果是以班产量o. 1万件 为间隔,取E班测试结果的平均值

系统之间自动传送。在测力部位,滑道中间开 有一矩形孔、其宽度等于定位元件宽度(小于 受检弾簧长度),以便定位元件上下运动及弾 簧受检后自动下落到滑道上向分选系统运 动。

样机主参数如下:

电机功率:。.75kW

外形尺寸:2100X650V1450(-^X 宽 X

高)

主轴转速:20 —30 r/min

班产量:0.8〜1.2(万件”班

测量精度书FM=0.5N

误检率:^<0. 2%0

5样机测试结果

此项目历时近两年,通过制造样机现场 运转测试.各项性能参数均达到行业标准、满 足设计要求,特别是误检率已完全控制在0. 2场以内。由现场测试数据分析可知,误检率 中是随测量精度指标参数和班产量变化而变 化的(见图7人若测量精度为8=±1 N(此精 度能满足绝大多数行业对弹簧的要求),误检 率。几乎为零。

6结语

(1)该机通过送料装置自动给料,从而提 高整机自动化水平,避免传统机型逐个手工 装卸。

(2〉测力系统消除了被测弹簧与定位元 件的摩擦力.消除了传动链误差引起的行程 误差。由凸轮曲线控制降低了测量动载荷。上 述措施都有效地提高了测量精度,降低了误 检率。

3)高精度的传感器,带有cpu的分选系 统及显示器是该机成功的主要因素.

本文源于网络转载,如有侵权,请联系删除

×

×