来源:网络转载更新时间:2020-07-08 11:16:00点击次数:2799次

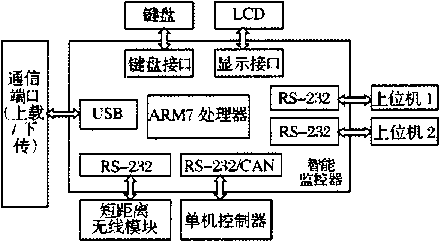

对药品的生产、包装,实现CIMS管理,加强人机交互,提高其自动化生产管理水平,作者尝试在原设计的药品包装单机基础上,通过在每条包装机生产线上安装1台——基于ARM智能监控器,用工业级PC作为其数据采集站,配置有自制的信号板以及CAN网卡等。数据采集站通过信号接口板实时采集现场的产量、消耗、成品率及设备状态等数据,数据采集点并联在包装机电控柜的传感器输入点和系统输出点上。数据采集站还通过CAN 网卡与车间管理机进行数据交换。

1. 1 数据采集站的功能

实时显示包装机的各种现场数据,显示设备的运行状况、 停机原因,实时显示各机台产量对比情况;1.2基于ARM监控器的包装机上位机功能

包装机上位机运行在Windows平台上,软件采用VC + +开 发。上位机通过CAN网卡与各包装机数据采集站连接,实时采集各个设备的现场数据及接收其维修或需料请求信息,上位机与厂级数采网(管理中心)经ARM智能监控器与其相连,实时将现场数据传送生产总调度的服务器,实现全厂数据共享。包装机数据采集系统网络结构。

监控器的处理器采用的是Samsung S3C44B0X16/32位处理 器,有8M的内存和16M的硬盘,接口包括1个USB接口,1个 JTAG调试口,4个串行端口和1个CAN总线接口。人机接口设备包括1个4x4的键盘和1块280 x 128的显示屏。其中的 USB接口主要用于在和主机进行数据交换时获得1个较高的传 输速度。

ARM监控器作为厂级监控及向总厂管理中心发送状态信 息。自动完成各种信息的上传下达,数据存储,监控及特殊消息, 如故障、停机时间的显示并向管理中心发送,针对系统故障指定 需要停机时间等功能。

图2监控器及外围设备

2 CAN总线设计

包装机数据采集系统是建立在工业PC基础上的,要求相应 的CAN通信卡为PC总线适配卡。故采用ZLGCAN系列 CAN232智能接口卡。智能型CAN适配卡由ISA接口、双口 RAM、嵌入式微处理器80C188、CAN通信控制器SJA1000、CAN收发器82C250、数据缓冲器等组成。

80C188和CAN控制器SJA1000共同完成。80C188主要承担接点与PC机之间的数据通信和协调管理工作,极大的减轻了主机PC的通信负担,又可以运行用户复杂的通信任务。

实现PC机和CAN控制器之间的数据传送,必须在PC机和适配卡上的CPU之间建立起双向的数据交换通道。这里采用2Kx8位的带中断请求信号iNT和忙信号iNT的IDT7132的高速双口RAM,采用内存映像的方式直接映射到主机内存空间,实现适配卡与主机PC机的高速数据交换。该接口采用针式的DB9插座,通过RS-232电缆与PC机连接。CAN总线数据的接收。 发送由“ CAN控制器+CAN收发器”完成,RS-232数据的接收, 发送由微处理器完成。并且,微处理器负责根据协议实现数据打包、转换、控制。

为提高软件运行效率,现场数据采集软件在DOS下用C语言和80X86汇编语言实现。而车间上位机管理级软件用VC+ + 在WIN98下实现。

数据采集站软件主要有数据采集主程序:通信程序、人机交互的界面程序、各种参数设置、各种图形图表的动态显示及系统自检程序等组成。

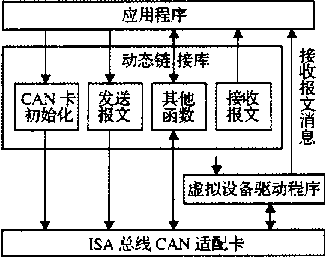

对CAN适配卡的访问全部通过动态链接库实现,动态链接库DLL是Windows系统最常使用的文件,使用DLL提供了1种 共享数据和代码的方便途径,多个应用程序可以共享DLL在内存中的同1份拷贝,有效节省了内存资源。由于DLL独立于可执行文件,极大的方便了应用程序的升级和售后服务。这种访问主要包括对CAN卡的初始化、发送报文、接收报文等操作。动态链接库设计关系如图3所示。实现函数包括CAN卡的初始化函 数、发送报文函数、接收报文函数、写寄存器函数、读寄存器函数、 复位函数及关闭卡函数等。这些函数功能及其实现由DLL原代码程序来完成(略),以实现CAN卡的通信及控制。

图3动态链接库设计关系

4结语

为防止长线传输的干扰,当CAN232智能CAN接口卡为CAN总线的终端时,必须加上终端匹配电阻,其阻值R等于传输线的波阻抗Rp。

还将CAN总线技术成功用,于工业测控网络一一电力参数检测中。CAN总线作为到目前为止惟一有国际标准的现场总 线,由于其本身的特点,已扩展到机械工业、纺织机械、农业机械、 机器人、数控机床、医疗器械、家用电器及传感器等领域发展,定将成为最有前途的现场总线之一。

本文源于网络转载,如有侵权,请联系删除

×

×