来源:网络转载更新时间:2020-06-29 10:40:28点击次数:3953次

烟支空头在卷烟外观指标中被定义为A类质量 缺陷⑴,各卷烟厂在生产过程中对于空头烟支的检测及剔除都十分重视,并根据实际情况将剔除量控制在一定范围内。目前包装机使用的空头烟支检测剔除装置都是在小包模盒部位进行剔除,小包模盒内同时放 有20支烟,在该工位进行空头检测并剔除时,即使发现1支或数支空头烟支,也必须将整盒烟一并剔除,而被剔除的烟支无论有无质量问题,都被作为残次烟进行回收处理,即所谓的“好烟陪绑”,从而造成烟丝、辅 料浪费降低了设备有效作业率。近年来该装置在技 术上的改进主要体现在检测原理和识别精度方面,而 检测剔除工位没有变化。

1单支剔除系统的结构组成

系统主要由主电控箱、人机界面屏、工作台罩壳 (取代原机罩壳)、检测器、剔除机构、编码器等组成, 见图1。操作人员通过触摸屏设定相关参数及了解生 产运行数据;主电控箱可根据包装机时序状态,对检测 传感器进行釆样,为检测到的不合格烟支设置标志位, 并在剔除口将不合格烟支剔除出工作台罩壳:新工作 台罩壳与原工作台罩壳外形相似,不同之处在于新罩 壳上增加了不合格烟支出口及废烟回收槽;检测系统 的主要部件安装于下烟库下烟通道,用于检测各通道 中烟支烟丝端密度;剔除机构对检测到的空头烟支个 体进行有效剔除;编码器提供检测和剔除角度。

如图2所示,该系统釆用高速AVR单片机为控制 核心⑷,光电传感器采用从美国进口的S30104为检测 传感器。上电后传感器完成自检,检测时发射红外光 照射烟丝端,同时传感器接收烟丝端反射回来的光信 号并转换为电信号输出⑴,控制系统根据接收到的电 信号进行运算处理,判断当前烟支是否为空头烟。在 生产过程中,由于检测传感器一直处于运动状态,主控 制器根据编码器提供的相位,在检测传感器与烟丝端

紧密接触时对传感器进行采样,当检测到某通道中烟 支为空头烟支时,置相应标志位,当空头烟支运动到剔 除口时,主控制器在设定角度发出剔除信号,驱动剔除 电磁阀打开,吹出一束高速气流,空头烟支经剔除口剔 出,落到工作台下部的废.

2测试结果对比

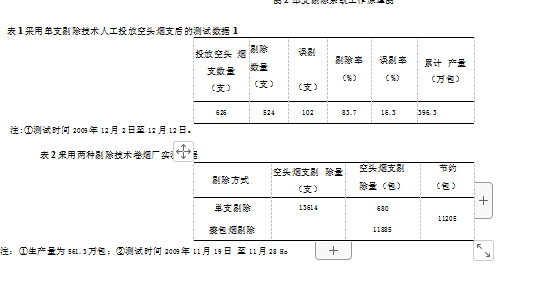

单支剔除技术与传统的整盒烟剔除技术的不同之 处在于,将空头烟支检测与剔除工位从原来的小包模 盒部位前移到了下烟库部位,从而使单支剔除成为可 能。但下烟库部位的工况相当复杂,烟支在自由下落 过程中,呈不断的左右摇晃和抖动状态,空头检测与剔 除必须在不规则动态中进行。单支剔除系统在红河卷 烟厂GDX2上安装试运行4个月后进行了现场测试, 结果见表1和表2。

3结语

单支剔除技术应用于包装机空头烟支检测,通过改变检测剔除工位,实现了空头烟支的单支剔除,解决 了“好烟陪绑”问题。实际应用效果表明,单支剔除系 统运行检测稳定,结构简单,操作方便,剔除率达 83.7%。与传统的整包烟剔除技术相比,当4个月的 生产量为561.3万包时,可节约11205包,有效降低了 消耗,提高了设备生产效率。该系统目前的误剔率为 16.3%,数据偏高,通过改进检测电路和优化计算机算 法,可以进一步提高定位精度,使有效剔除率达到 90%,误剔率<10%。

本文源于网络转载,如有侵权,请联系删除

×

×