来源:网络转载更新时间:2020-05-28 09:18:28点击次数:3381次

商标纸使用过程发现存在商标纸叠内有零星的粘连、弯曲等现象, 极易造成商标纸吸取卡纸。在实际生产中操作工通过对商标纸搓、捻、洗等方法无法有效消除商标纸吸取卡纸。为针对性解决问题,4月共20个生产班次对四组包装机组卡纸现象 进行观察记录。商标纸“输送时形变卡纸、吸取时翻角卡纸” 两者占商标纸吸取卡纸故障的 93.9%, 是造成商标纸吸取卡纸故障主要症结。

通过现场调查,对商标纸吸取、输送过程进行录像,并后续对发生商标纸吸附堵塞时进行慢镜头回放,发现造成商标纸吸附堵塞的主要原因是:商标纸吸取点少。经现场检查,包装机组吸取点均为3个,小组结合商标纸吸嘴柱及其构造,分别在商标纸端部、中部、底部增加1个吸取点试验。

增加吸取点试验:

在增加吸取点位置上,主要有三种方案。 方案一:在吸收商标纸端部增加一个吸嘴。方案二:在吸收商标纸中部增加一个吸嘴。方案三:在吸收商标纸底部增加一个吸嘴。

三种吸嘴安装位置分别在不同机组实施,4月份,通过 20个生产班次卡纸现象观察记录,统计如下:

|

类别 问题 |

增加吸点前 |

增加吸点方式1 |

增加吸点方式2 |

增加吸点方式3 |

|

单班商标纸堵卡(次) |

33 |

10 |

8.8 |

7.4 |

从试验数据来看, 增加吸取点前、增加吸取点后症结故障次数有显著差异: 增加吸取点后症结的次数与未增加吸取点前33 次相差大。

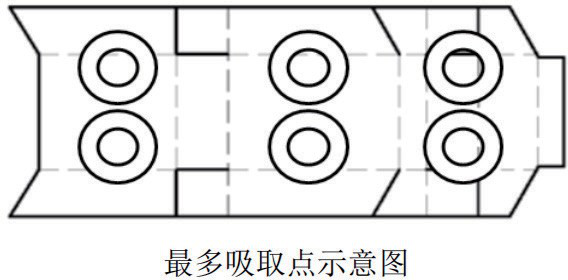

针对“商标纸吸取点少” 影响到商标堵卡这一问题,结合商标纸吸嘴柱及其构造分析,提出最多吸取点方案(即每排增加1个, 使总吸取点达到6个),方式如下图:

图6 多点商标纸吸嘴结构示意图

针对商标纸受力要求,两吸嘴须对称平衡安装,得出中心最大距离为61mm(即吸嘴外边缘与商标纸边缘重叠),而选用现有的三种型号吸嘴半径最大的为R18.5,吸嘴的中心距确定为43mm。

设计并制作吸嘴与负压连通的连接件根据以上及前期测绘的安装要求,连接件为“Y”字形15×15×30mm的铝件,内孔Φ为5mm,底部两吸嘴通过螺纹连接:连接件与吸嘴连接处牙孔为M6,两吸嘴中心距43mm, 吸嘴大小与原吸嘴相同。连接件与安装座为嵌套式固定。通过对商标纸模切形状的改进,连续打样上机试验3个月,并统计了这3个月商标纸吸附堵塞停机次数。

通过设备实际的试验结果可得,因商标纸吸附堵塞停机次数已经从改进前的6次/台班下降到改进后的2.1次/台班,取得显著的效果。

本文源于网络转载,如有侵权,请联系删除

×

×