来源:网络转载更新时间:2021-01-04 14:06:32点击次数:3102次

0 概述

饲料生产工艺的混合工艺段,除了主要的生产原料玉米、豆粕、小麦等外,还需要添加多种含量少的多维、多矿等粉体原料一起混合,以改善饲料的营养结构。虽然这些粉体原料的添加量很少,大多在001%~3%之间,但对于增强动物消化吸收能力和抗病毒能力必不可少。这些粉体原料大多价格都很贵,人工直接添加,扬起的粉尘很容易被吸入体内,对人体有很大的伤害。为此针对这些微量粉体原料的添加工艺,开发出了微量粉料自动配料系统。考虑到微量配料系统上料的便捷性,最合适的安装位置是一楼原料库附近。配好的粉料通过输送设备输送到离地面2~4m高度的混合机中。由于饲料生产是批量生产

(10~20/批),粉料粒度很小,扬尘很大,且很多粉料都具有较强的吸湿性,这对输送原料的设备提出了很高的要求。本文对比斜刮板输送、气力输送系统、带式输送机等输送方式,对一种带称重、搅拌功能的轨道式输送系统进行了研究和应用。

1 各种输送方案的对比

11斜刮板输送

刮板输送机是粉体最常用的输送设备之一,它安装简单、价格便宜、维护保养方便[1]。可以

适应配料系统的安装位置———原料库,且可以倾

斜安装。配料秤出来的微量粉料在地面附近配好后输送到2~4m高的混合机中,输送过程中有一定的高差,要求刮板机倾斜安装。如果刮板倾斜安装的角度过大,在输送过程中难免会出现回料现象,势必造成粉料残留。为了保证倾斜角度不过大,必然要求刮板很长(达到十几米),这样粉体在输送过程中必然大面积地与刮板输送机的内壁、刮板、链轮接触,因粉体具有吸湿性,不可避免地会增加粉体在刮板机中的残留量。所以,采用倾斜刮板输送粉体未必是好的选择。

12带式输送机

带式输送机也是粉料的常用输送设备之一,其输送能力大、维护和保养便捷[2]。但因输送空间很大,粉体从配料系统到带式输送机上,不可避免地会造成扬尘,加重输送过程中粉料的残留,对配料精度影响也很大。

13气力输送

气力输送在干粉输送中应用较多,一般采用正压输送[3]。在饲料配料系统中的工作流程为:配好的小料通过一条长刮板输送到车间地下室气力输送系统的仓泵,输送完后,关闭仓泵上部的闸门,然后往仓泵中打气加压。达到一定压力后,打开仓泵下部的闸门,粉料在压力作用下沿管道将粉料压送到混合机上部的气物分离器。气物分离后,通过管道输送至混合机。这种气力输送方式对微量配料系统的安装位置要求不高,给整套系统使用带来了一定的方便。但该输送系统结构

复杂,闸门较多,管道残留的清理工作量大,输送设备的磨损大,且噪声也太大。由于压缩空气是动力源,该输送方式需要配备功率较大的空气压缩机来保证输送系统的正常运行,所以能耗也较高。

14带斜度轨道输送系统

考虑到配料系统与混合机之间有2~4m的高度差,开发了一种带斜度的轨道输送方式[4],其工作原理是:相互平行的轨道(Z形)上安装一个运行框架(即小车),小车上配有一个输料斗,输料斗上部敞口,便于进料,下部装有闸门,便于卸料。小车上的一对小齿轮沿轨道上齿条的上下移动带动输料斗上下移动。利用行车开关控制输料斗运行到预定的位置,对输料斗进行加料和卸料。这种方式保证粉料与输料斗接触,降低了粉料与输送系统的粘接机率,减少了粉料的残留。

2 优化的轨道输送系统

本轨道系统在上述带斜度轨道输送系统上进行开发设计,系统可以在输料过程中对混合机中的各种粉料进行搅拌混合,使混合机中的各种不同粉料在卸载到大混合机之前混合均匀,并且缩短了搅拌混合的时间。对输料斗加装了称重传感器,便于检测输料斗装料、输送、卸料整个过程中质量的变化,如果卸料后输料斗的质量值高于设定值,说明输料斗中有粉料残留,可以启动振动电机对输料斗进行振打下料。

21研究内容

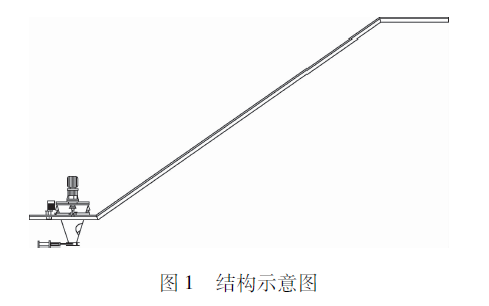

粉料输送系统包括工字形导轨、直齿条、运行框架、外球面轴承座组合、驱动轴、防脱轨装置、导向轮安装轴、导向轮、预混合机安装架、压式称重传感器、预混合机、预混合机搅拌轴、气动闸门、运行齿轮、驱动电机、搅拌轴驱动电机、控制器等。整个设备成本较低、结构简单、安装维护方便。例如,可以将微量粉料输送安装于饲料生产车间的原料库,便于原料的备料和投料以及设备的安装和维护。通过安装压式称重传感器,将称重检测方式融入输送装置,可以实时检测输送过程中粉料的残留量。将预混合机和预混合机搅拌轴等部件用于输送装置,可以使混合机中的各种不同粉料混合均匀,并缩短了搅拌混

合的时间。设备从输送、称重鉴定、搅拌、闸门

开合的整个过程都连控制器,实现了整个过程的自动控制。整体结构如图1所示。

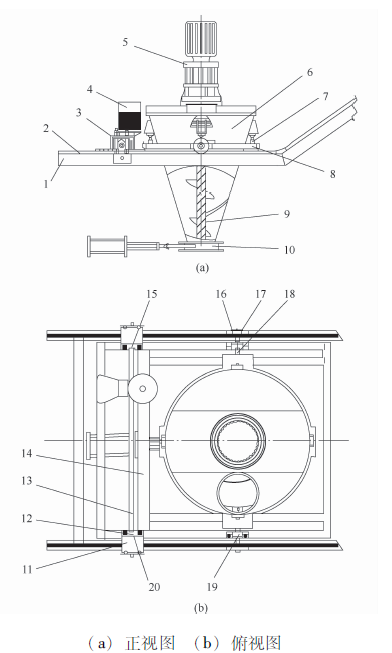

22 工作原理

粉料输送装置见图2。当各种配好的粉料通过刮板机输送到运行框架上的预混合机中时,驱动电机接收控制器的控制,驱动运行框架沿着轨道上下运行,并带动预混合机一并运行。运行框架上的预混合机上装有一组压式称重传感器,用于在混合机进料和放料后接受控制器的控制,对混合机进行称重,通过控制器对质量误差的判断来鉴定预混合机是否有残留。超重误差范围为±20g,若误差过大,可通过控制器报警,警示操作人员进行故障点排查。

预混合机中装有搅拌轴,当各种粉料抵达预混合机时,搅拌轴驱动电机接收控制器的控制,驱动预混合机搅拌轴对各种粉料进行搅拌。气动闸门接收控制器的控制,当粉料输送装置到达混合机时,对预混合机中的粉料进行放料。驱动电机、搅拌轴驱动电机、压式称重传感器和气动闸门通过控制器来控制,实现整个输送、称重和搅拌的自动控制。

3 技术特点

1)提供了一种可以升降的粉体输送装置,可调整轨道的长度和角度以适应现场各种复杂的安装要求。

2)在粉料输送装置中引入称重方式,能在输送过程中实时称量预混合机的质量,达到实时检测残留量的目的。

3)在设计中引入搅拌方式,可以在输送过程中实现快速搅拌均匀,满足微量粉料均匀性的要求。

1工字形导轨 2直齿条 3运行齿轮 4驱动电机 5搅拌轴驱动电机 6预混合机 7压式称重传感器

8预混合机安装架 9预混合机搅拌轴 10气动闸门 11防脱轨装置 12外球面轴承座组合 13驱动轴

14运行框架 15第二外球面轴承座 16第四外球面轴承座 17导向轮 18导向轮安装轴

19第三外球面轴承座 20第一外球面轴承座

4)驱动电机、搅拌电机、振动器、称重传感器、蝶阀都可接入配料系统,实现整套输送设备的自动化控制。

4 结语

本优化的轨道输送系统,解决了饲料生产中微量粉料配料输送设备残留量不能实时检测和混合不均匀的难题,另外,通过调整输送轨道的角度,能够向不同厂房输送微量粉料,便于微量配料系统的安装和后期维护。此输送系统运行平稳,寿命长,有效保证了粉料配料的精度以及各种粉料混合均匀。

本文源于网络转载,如有侵权,请联系删除

×

×