来源:网络转载更新时间:2020-05-19 10:12:47点击次数:3804次

灌装机是适用于食品、日化及特殊行业的包装设备。本文研究的灌装机主要用于大粘度、油性多颗粒物料如酱类食品的充填灌装,并要求油性物料在80oC~95oC的高温条件下灌装。在此温度下虽然油的流动性好,但颗粒物受热软化,物料间会产生粘结现象,同时物料中带有颗粒度不均匀的骨料、颗粒、片料等,造成计量困难,使灌装后的产品易出现物料不均、重量不等的问题。

本文运用PLC控制技术,结合油性多颗粒态物料灌装机生产工艺要求和企业的实际情况,研究设计了一种油性多颗粒态物料灌装机控制系统, 使油性多颗粒态物料灌装的计量精度、稳定性及清洁度都得到了提高,实现了酱类灌装机生产过程的全自动化,满足了企业的要求,在绿色食品业具有广阔的应用前景。

本文研究的油性多颗粒态物料自动灌装机主要包括六部分:筛分搅拌机构、储油罐、量杯间歇旋转装置、输送带、在线补偿计量装置及控制系统。

筛分搅拌机构用于混合油性物料的固液分离和固体物料的二次搅拌,分离出的油液装入储油罐。量杯间歇旋转装置主要实现量杯的旋转和灌装,间歇停止时间或灌装时间为m秒(试验样机m=3)。量杯间歇旋转装置装上设有n个量杯(试验样机n=6),筛分搅拌机构灌装口设有光电传感器1检测是否有空量杯,当量杯旋转到灌装口处时,旋转装置停止,电传感器将检测信号反馈到PLC控制器,PLC根据检测信号控制电磁阀1的启闭,如为空杯,电磁阀1开启,将物料灌装到量杯中,经过m秒灌装后,PLC控制电磁阀1关闭,同时启动量杯间歇旋转装置旋转,固定刮板将超出量杯部分的物料刮去。为避免浪费超出量杯体积的物料将回收再次灌装。旋转装置上的量杯通过间歇机构的作用依次旋转到筛分搅拌机构灌装口进行检测灌装。输送带实现料瓶的输送,并在输送的过程中实现物料的灌装和在线计量,输送带采用步进电机驱动,通过PLC控制系统中使步进间隙停止时间为m秒。料瓶灌装口设有光电传感器2 来检测是否有料瓶,当检测到有料瓶时,通过PLC 控制电磁阀2开启,量杯中物料装入料瓶,经m秒后,电磁阀2关闭,运输带启动。当运输带将装满物料的料瓶输送到重量检测处,通过称重传感器实现在线计量,根据检测结果,PLC控制电磁阀3 的启闭,用分离出来的油液进行重量补偿,实现精准计量。在线计量完成后,有光电传感器3对已灌装完成的料瓶进行计数,在操作显示面板(触摸屏)上显示计数。输送带将完成灌装的料瓶送出,自动灌装完成。在整个灌装过程中,要求灌装动作时间与输送带步进间隙停止时间及间歇机构间歇停止时间相等,在线重量补偿时间不超过停止时间。

根据自动灌装机的工作原理,灌装机控制系统需满足以下要求:

1)控制系统能够实现固液分离、固体物料灌装、运输、计量及油液补偿的自动控制。

2)各动作之间应具有较高的配合精度。各灌装动作时间与间歇机构间歇停止时间及运输带停止时间应相等,在线重量补偿时间不得超过停止时间。

3)各传感器响应迅速。

4)控制系统可实现灌装料瓶的计数和显示。

5)在设备工作中某动作出现故障时,控制系统能对它们实时监控,记忆锁存,且系统能起到停止保护的作用,并及时报警。

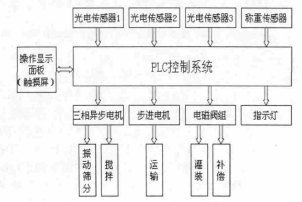

在灌装机控制系统的设计中,考虑到灌装机各动作之间有较高的配合要求,系统传感器多、干扰大,故采用以PLC为核心的控制系统,控制系统的组成如图2所示。该控制系统采用三菱公司全新上市的FX3GA系列可编程控制器。 采用多传感器,实现量杯检测、料瓶检测、在线计量检测和料瓶计数检测等;采用三相异步电机实现振动

筛分和搅拌;电磁阀组用于灌装和补油控制;输送带采用步进电机驱动。操作与显示面板(触摸屏)通过文字、按钮、图形、数字等来实现监控管理及应付随时可能的变化信息,能明确指示并告之操作员机器目前的状况。

图2 控制系统硬件组成结构框图

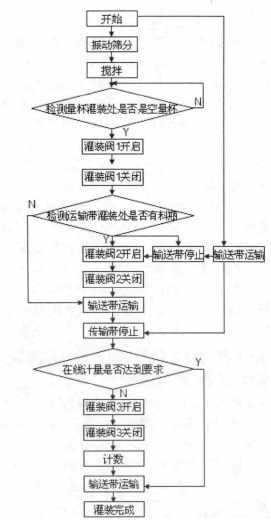

图3 控制程序流程

该控制系统要完成振动筛分、搅拌、固料量杯灌装、固料料瓶灌装、运输、计量和油液补偿等生产工艺的控制,系统设计采用运动控制和逻辑控制,各个工艺流程不能出现信号干扰。当出现故障时,系统保护停止,触摸屏及时输出报警信号。控制程序流程如图3所示。

本文研究的油性多颗粒态物料自动灌装机控制系统,由于采用了PLC控制,实现了物料的自动灌装和精确计量,避免了由于手工操作或半自动化操作造成的人为因素影响,提高了生产过程中食品的安全性和清洁度,降低了工人的劳动强度,使产品质量、生产效率、设备安全性能及自动化程度都得到提高,满足了企业的生产要求。所研究的油性多颗粒态物料自动灌装机控制系统具有较强的应用性。

本文源于网络转载,如有侵权,请联系删除

×

×