来源:网络转载更新时间:2020-05-13 16:11:43点击次数:4717次

随着国内氮肥受多种因素影响(如 2013 年上半年西南大面积地区长期干旱无雨、 行业带动效应低、天然气价格攀升等),化肥销售形势严峻,出

厂价格和生产成本不断拉近, 部分尿素生产企业甚至在亏本运营,建峰化工也不例外,近期二化装置生产成本高于其尿素产品销售价格,每吨尿素

甚至亏损 100~200 元。在这样严峻的形势下,建峰化工通过对包装质量优化, 保证自动定量包装秤的件重稳定性,确保尿素包装件重,防止不合格的

尿素流入市场,以降低市场用户投诉,保证“建峰牌”尿素的市场占有率。

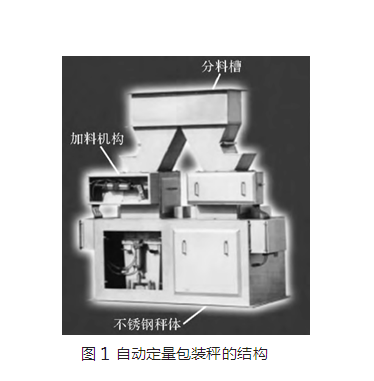

自动定量包装秤种类很多, 建峰化工使用的是 RP 系列的自动定量包装秤。自动定量包装秤是一种按照事先设计的程序和方式,将大宗粒状、粉状的物料自动分成预定重量的小份载荷形式的称

量控制系统。RP 系列自动定量包装秤主要适用于散料的自动定量称重和包装。 其工作原理是被包装物料通过加料系统变速后进入秤斗, 在重力作用下,秤斗将重力传递至传感器,使称重传感器弹性体产生形变, 贴附于弹性应变梁上的应变计桥路失去平衡,输出与重量数值成比例的电压信号, 经线性放大器放大,再经 A / D 转换为数字信号,由

仪表的微处理机(CPU)对重量信号进行处理后直

接显示重量数据, 重量数字信号变化过程由仪表设置参数控制,在设置值上转换成开关信号输出。 开关信号输入可编程控制器(PLC),在 PLC 内经过程序控制,输出 PLC 开关信号,此开关信号控制各电器执行部件, 再由电器执行部件转变为机械动作,控制物料粗加料、细加料、停止加料以及秤斗放料等动作。

富雅美等 . 自动定量包装秤在大化肥中的应用与探讨

图 1 自动定量包装秤的结构

RP 系列自动定量包装秤主要由控制柜、加料

装置、放料装置、夹袋装置、称量斗、传感器、气动系统、框架结构等组成。各部分可以按照客户要求设计,并可选配夹袋装置,选配打印机、大屏幕显示器、计算机系统构成微机控制系统。自动定量包装秤的整体结构如图 1,其主要技术参数见表 1。

表 1 自动定量包装秤的主要参数[1]

型号 RPN-XXXGⅠ RPN-XXXGⅡ

|

速度/ (包·h-1) |

500~600 |

1000~1200 |

|

称重范围/ (kg·包-1) |

20~100 |

20~100 |

|

准确度等级 |

0.2 级 |

0.2 级 |

|

秤体重量/ kg |

250 |

400 |

|

控制柜重量/ kg |

120 |

150 |

|

秤体尺寸/ mm |

750×750×700 |

1500×750×700 |

|

控制柜尺寸/ mm |

1600×600×350 |

1600×600×350 |

供电电源220V(-10%~15%),50Hz(±2%)

上、下限。引起故障的原因有:①细下料设定有问题,造成瞬间物料冲击力过大,使控制器无法及时准确控制下料门的关闭时间,当下料停止后,秤桶稳定后重量与实际值有很大偏差; ②下料门关闭过程时间过长, 造成下料门与秤桶之间停留的物料过多, 致使控制器无法准确判断料桶的实际重量; ③下料门开度过大, 造成瞬间物料冲击力过大,从而出现控制器检测时达到设定值的假信号。

4.3 秤的零点漂移

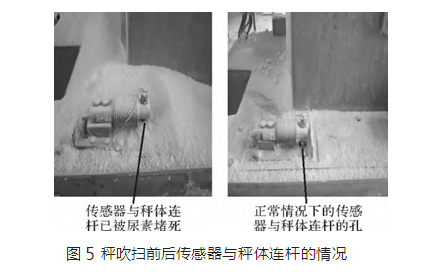

由于电子秤空秤时,无法相对固定在零位上, 造成电子秤不运行。引起此故障的原因有:①电子秤的传感器输出电流线性不好; ②料桶内积料过多,传感器与料桶连接杆处积料,造成料桶与秤体因物料结晶使秤桶与秤体相连, 使传感器的随着 2 套化肥装置的生产, 每台自动定量包装秤每天至少运行 14 h 以上,在运行过程中,初期

时有报警、频繁亮红灯、秤的零点漂移、称量件重波动等现象,故障率较高,影响产品尿素包装件重和成品车间生产任务的顺利完成。表 2 是 2010 年7—12 月自动定量包装秤的主要故障情况。

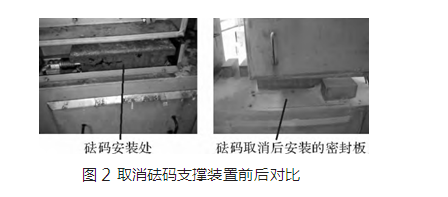

主要是由于自动校秤验用砝码的支撑杆处易附着尿素, 尿素结块后造成称量桶与秤体框架接触,造成称量异常。

4.2秤频繁亮红灯

由于桶里的物料超出了控制器里参数设定的波动现象。引起此故障的原因有:①机械执行机构连接传动部件磨损严重, 间隙过大使下料门开度不稳定; ②控制器的细下料和预关闭值参数设定不合理;③电磁阀动作不到位。

4.3在正常包装过程出现气缸不动作

引起此故障的原因有:①电磁阀无电;②中间继电器故障;③仪表程序出现故障;④气管破裂。

采取的措施及对策

5.1针对报警频繁,称量异常的情况

决定取消自动校秤功能, 同时将砝码支撑装置拆除, 并将秤体密封( 图 2), 防止尿素进入。另外,对这些容易结垢的地方加强重点维护,如每轮

班第一个白班对秤体进行吹扫,防止粉尘结块。通过改造和吹扫秤后,包装过程中报警逐渐减少。

图 2 取消砝码支撑装置前后对比

5.2针对引起秤频繁亮红灯的情况

处理:①检查料仓是否堵料,因料仓堵料时,操作人员到现场去捅仓,会造成散尿素下料过多,而使上限超标,如果是这方面的原因,只要将料仓堵仓处理完后,自动定量秤就会恢复,不需要作任何处理;②检查下料门关闭过程时间是否过长,一般设

定的关闭时间为 0.2~0.5 s 为宜, 可采取调节大小门气缸上的截流阀的开度来控制气缸的动作速

度;③检查下料门的开度,一般要求细下料门缺口被秤体的进料口遮盖 1 / 4 为宜, 具体可按图 3 气缸组件尾部的调整螺杆长度和“U”型臂与秤体的倾斜度进行调整, 使物料的冲击力在控制器的规

避范围内又不影响包装速度。

图 3 细下料门的调节方法

2) 针对下限不足的情况也有 3 种途径进行排查处理: ①检查细下料的设定值, 若是设定值错误,需重新调整细下料参数;②③途径可以按照上限超标中的②③途径进行排查处理即可。

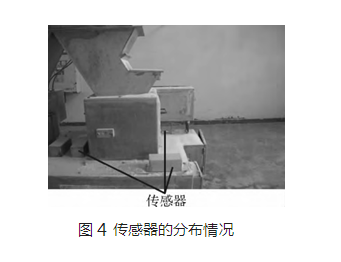

5.3针对秤出现的零点漂移问题

首先,对秤体和秤桶进行彻底吹扫,清扫料桶内的积料。 因每台自动定量包装秤都有 3 个传感器,具体如图 4,这 3 个传感器将这台秤的料桶托起,因此传感器对称量精度有很大影响,如传感器

不平衡,就会影响包装秤,特别是梅雨天气,空气湿度过大, 尿素粉尘与尿素颗粒很容易结晶将传感器孔的四周粘住,传感器就无法动作,使传感器的应变体阻值偏差过大而造成零点漂移, 具体如

图 5。因此,在天气潮湿时吹扫秤就要频繁一些,可以防止传感器无法准确感受到秤桶重量而影响秤的精度。

图 4 传感器的分布情况

图 5 秤吹扫前后传感器与秤体连杆的情况

针对下料门与传动轴固定锁键松动, 造成漏料到秤桶内问题, 通过在锁键上加装固定螺栓并采取双螺帽背死的方式进行防松处理。另外,利用复秤(电子台秤)对自动定量包装秤进行校正;对于外部原因造成的传感器接线故障, 通过重新接线处理;最后消除秤桶与秤体相连的结块尿素,使秤体平稳。通过这些措施解决了零点漂移问题。

5.4针对称量件重波动问题

首先是对秤进行清皮,发现清皮无效后,检查是机械执行机构连接传动部件磨损严重, 原因是尿素下料时经常对包装秤“U”型臂与大、小门连接杆气缸冲击,造成连接孔扩大,而使下料门与轴不

一起转动。针对这一情况,对“U”型臂的孔进行扩大,同时加工了一批环,放进孔内,这样冲击时也只对环进行磨损,当环磨损严重时,重新换一个即可,减少了“U”型臂的损坏,同时也减少了检修时间。经过这一处理后,包装秤出现波动的情况相对减少。

5.5针对气缸不动作的情况

当发现自动定量包装秤的气缸不动作时, 先检查气缸是否被尿素腐蚀或 2 个气室之间的密封组件损坏而出现串气故障,导致气缸不动作,此种

情况需要进行更换气缸。另外,由于气管质量存在问题,引起气管破裂,导致气缸不动作。通过对比使用,确认费斯通的气管较好,故更换气管,目前使用较好, 基本消除了由气管破裂引起的气缸不动作现象。

6 效 果

对自动定量包装秤进行了上述几项处理后, 故障率大大降低, 从原来每月的 20~30 次减为现在每月 2~3 次,随之各种检修费用也下降,从而大大提高了生产作业效率, 降低了生产运行和检修维护的成本,提高了企业经济效益。同时有效防止富雅美等 . 自动定量包装秤在大化肥中的应用与探讨了件重不合格的尿素包流入市场, 影响“建峰牌” 尿素的形象, 进一步减少了顾客因件重不稳而产生的投诉。

本文源于网络转载,如有侵权,请联系删除

×

×