来源:网络转载更新时间:2020-05-13 09:24:01点击次数:3860次

在化工涂料生产中, 对物料的灌装大多采用手工操作。这一过程中, 工人在台称上预调好所需包装重量, 当灌装到所需重量时, 台称杠杆弹起, 工人关闭阀门。这全凭他们的反应和经验, 由于不同工人操作的熟练程度, 操作精度不同, 造成的灌装重量不同, 误差较大, 并且增大工人手工操作的劳动强度。因此对物料实现自动定量灌装, 可以提高灌装重量的准确性和稳定性, 提高工人的操作效率。

①灌装容量 :3kg ~ 200kg ;②计量精度:±5 ‰;③生产能力 240 桶 h ;④物料温度 <80 ℃;

⑤物料粘度<50Pas 。

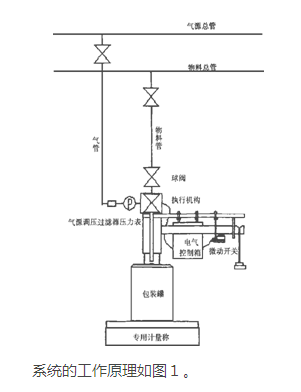

自动灌装系统工作原理:先调整好台称, 设定包装重量 ;把空罐放在台称上, 对准包装口, 合上防爆开关, 微动开关在台称杠杆下压时, 已经接通, 电源通过时间继电器, 时间继电器触点延时闭合, 执行装置QGH-65-90° 90°通电, 球阀打开, 开始灌装;灌装到达预定的重量, 计量杠杆上扬, 离开微开关, 微动开关动作, 切断电源, 球阀迅速关闭 ;操作工人移走已经灌装完的罐, 放入新的空罐;重新开始下一个灌装循环。

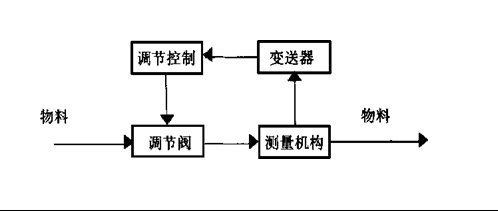

3.1半自动灌装系统控制原理图

|

|

图 2 控制原理图

3.2测量机构

对物料的测量一般有容积法、 称重法和质量流量计三种方法。

我厂产品灌装普遍使用的是称重法, 使用称重法的设备价格合理, 误差符合成品重量计量要求, 因此本自动灌装系统的测量方法选用称重法。

系统可选称重器材有电子称和一般杠杆式台称。电子称精度高, 性能稳定, 由于是生产易燃易爆物品的企业, 生产车间必须采用防爆电子称, 防爆电子称价格高 ( 后面已提及) 。本系统采用TGT-50 型或 TGT-500 型台称, 它的精度可适应要求, 性能稳定。

3.3变送器

对变送器的设备选型, 首先应决定系统的控制方式。可以采用的控制方式有纯电气控制、 纯气动控制和电气与气动相结合控制。

系统采用纯电气控制, 由于生产车间存在大量易燃易爆性物质, 属于危险爆炸场所, 因此系统电气设备必须达到防爆要求, 设备选型要求选用防爆电气测量机构, 防爆的电气变送器、 防爆的电动调节阀。考虑经济的原因, 涂料生产的自动灌装系统很少采用纯电气控制的方式。

系统采用纯气动控制, 可以达到防爆要求, 而且价格合理, 这是目前涂料生产自动灌装机普遍采用的控制方式。但是它们使用在涂料的物料灌装中存在一定问题。

系统根据气动射流原理, 通过光敏传感器对台称杠杆弹起 ( 压下) 的测量, 经过逻辑控制回路( 变送器) 控制灌装阀 ( 调节阀) 的微型气缸、 一次缸、 二次缸的动作, 进行定量灌装。由于逻辑控制回路 ( 变送器) 是气动元件, 变送元件复杂, 传送信号时间较长 ( 光、 电比较) , 造成变送和信息传送滞后, 而且气源稳定、 洁净程度对气动元件工作影响很大, 以上原因造成灌装重量不准确, 而误差有时正, 有时负, 不能通过调整重量设定值减少误差。

因此为了选择结构简单的变送器, 并且传送信号及时准确, 决定该系统控制采用电气和气动相结合的控制方式。即是电气变送和使用气动控制阀。

根据系统的控制方式和台称的特点, 选择一个微动开关, 具有变送器和控制的双重功能。微动开关安装在台称的计量杠杆下侧, 微动开关的触点顶着杠杆, 在台称上已经预设定所需包装的重量值, 杠杆压着微动开关的触点, 微动开关闭合, 在物料注入罐中所达设定的重量时, 计量杠杆上升, 离开微动开关的触点, 微动开关动作, 起着变送和控制的作用。

微动开关的灵敏性是自动灌装系统的关键, 因为它决定了物料的灌装重量准确度。例如灌装规格4kg 罐的物料, 如果微动开关的滞后时间超过0.2s, 就会造成计量不准确, 误差超过所规定的标准 ;而且它的开 、 闭动作应达到 1400 次 d 。在市场上, 微动开关的类型也很多, 选用 6 种类型经一个多月的试验, 最后选择了德国产 BARTEC 型微动开关, 该类型无论在灵敏性、 稳定性和持续工作能力上都达到精度要求, 并且微动开关具有防爆功能, 符合生产车间内的要求。

3.4调节阀

调节阀直接对物料进行控制, 因此调节阀的选型是关键。

调节阀的类型有几种, 如直通单座控制阀、 球阀和偏心旋转阀等, 由于 “ O” 型球阀全开时为无阻阀, “ 自洁” 性能最佳, 适用于特别不干净, 含纤维介质的切断场合, 符合溶剂生产的实际情况, 所以灌装系统的调节阀选用 “O” 型球阀。考虑到灌装的是溶剂, 阀体的材质选用不锈钢质。

除了阀的温度、 压力、 流量密封性等基本要求外, 调节阀的开 关动作时间是计量精度保证的关键, 同时要求调节阀的稳定性要好, 要求有持续的工作能力, 每天要至少持续开 关动作 1400 次, 调节阀本身的精确度要高。

依照以上要求, 选择了QGH 型球阀, 在小包装上选用Q611FDN25 型气动球阀, 大包装 ( 200kg 以上) 选用Q 611FDN 40 型气动球阀。

3.5调节控制机构

调节控制机构的作用主要是控制调节阀的开与关, 从而达到定量灌装。因为采用电气变送, 要求设计一个控制电路, 配合变送和控制作用的微动开关, 对球阀进行控制开 关。

考虑到在灌装时, 中间需移走灌装完的桶和放入空桶, 间隔了一段时间, 因此引入一个时间延迟的问题, 加了一个时间继电器, 用来设定调节中间的时间。

由于执行装置 QGH-65-90° 90°对气源要求较高, 因此设计了一个气源辅助系统来保证气源的压力稳定和洁净程度。

气源由一台 5.5KW 的空气压缩机供给, 由于执行装置要求的气压恒定在 0.5 ~ 0.7MPa 范围内,原来空气压缩机上的压力继电器其调压范围不能达 到要求, 往往调整了上限压力, 下限压力只能设定低于 0.5MPa, 影响了执行装置的工作, 使球阀关

不死, 延长关闭时间, 造成计量不准确, 因此我们改造了压力装置, 选用一个 0.6 ~ 1.5MPa气压自动开关来控制压缩机的开与关, 以保持压力的稳定性。

用一台 C-0.6 0.8A 型储 气罐, 工作压 力 0.8MPa, 考虑到安全性问题, 设置了一个 0.8MPa的安全阀。

为了保证空气的洁净, 在现场设置了一台气源调压过滤器, 带压力表读数, 可以根据执行装置的实际来调节气压, 并过滤气源中的水分和杂质。保证进入执行装置的空气洁净、 干燥和不含腐蚀性成分。

自动灌装系统中的误差主要包括测量台称本身的系统误差、 微动开关的动作滞后误差、 气动执行装置滞后误差和球阀动作滞后误差, 除测量本身的误差外, 其余的误差都可以通过调整设定值来减少。

在调试中, 设定预包装重量后, 连续测量了二十罐, 发现误差值全是正误差, 在减少设定值并进行调整后, 每罐包装重量都在合格的范围内。

在调试过程中, 发现一般包装的误差值在误差值大的时候都是正偏差或全是负偏差, 这就给调整带来了方便。通过调整预设定值, 可以把误差值控制在合格范围内, 达到了当初的设计目的。

这也说明调整预定值的重要性, 要求操作者在包装不同规格前必须调整设定值, 以确保半自动灌装系统的正确运行。

通过了解, 日本、 比利时的半自动灌装机的价格在人民币 17 万元~ 25 万元, 国产的半自动灌装机的价格在人民币 3.5 万元~ 7 万元左右, 而我们设计的半自动灌装系统价格仅 1.2 万元, 经过一年半的使用, 计量误差都在 0.5  以内, 达到国家计量误差标准。

以内, 达到国家计量误差标准。

该系统结构简单, 操作方便, 价格合理, 投资少, 准确度高, 保证了物料的灌装重量稳定, 大大减轻劳动强度, 提高了生产效率。系统采用电气变送、 气动控制阀门的控制方式, 克服了国内灌装机普遍采用纯气动控制而存在的计量不准, 运行不稳定等不足之处, 使自动灌装可广泛应用于涂料生产中, 为物料的自动灌装成功开拓了一个新的模式。

本文源于网络转载,如有侵权,请联系删除

×

×