来源:网络转载更新时间:2020-05-12 17:28:33点击次数:5046次

广西是国家重点建设的蔗糖生产基地,每年为国家提供65% 以上的优质白糖,同时也产生了大量废渣料(甘蔗淤泥),所散发的臭味给当地居民造成了严重的环境污染,糖厂企业为此非常头疼和无奈。随着科学技术的发展,利用微生物和中草药发酵淤泥转化成新型的生物有机肥由于绿色环保,受到了农户的青睐,也解决了糖厂的负面影响。由于发酵好的生物有机肥仍然具有粘度大、湿度高、形状不好控制等物理特点,导致其成品的装包、过称、缝包主要通过人工完成,包装环境恶劣,劳动强度大,工作效率低,人工成本高,这在一定程度上限制了生物有机肥在市场上的流通,也成为困扰企业生产能进入规模化的难题。应广西某生产有机肥企业的要求,需生产一款能适用于甘蔗淤泥有机肥的自动定量包装机,以提高生产效率和适应农业生产的产业化,满足现代农业追求绿色食物栽培的有机肥需求。

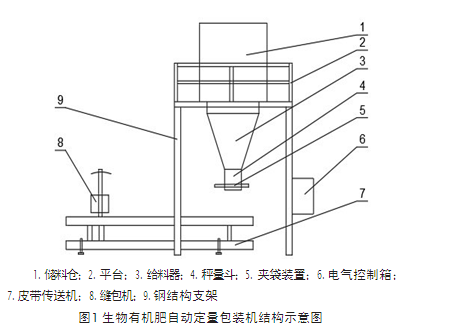

自动定量包装机根据功能不同主要分为三部分:机械控制部件、电气控制部件和称重控制部件,其中机械控制部件由储料仓、闸门、截料装置、秤体、夹袋装置、钢结构支架、皮带传送机、缝包机等组成,电气控制部件由气缸、电磁阀、调速阀、安全阀、单向阀、气动联件等组成,称重控制部件由前置放大器、微处理器、补偿开关网络和传感器等组成,其结构示意图如图1 所示[1]。工作人员打开电源,将包装袋套入夹袋口并拨动开关,袋口夹住,仪表自动清零,控制信号输出,大、中、小阀门打开,物料由储料仓经给料机构加入称量斗,控制器收到传感器的重量信号后, 接预先设定的程序值进行控制,开始时进行快速给料,当重量达到距离目标值的某一位置时,快速信号停止输入,进入中速给料,当重量接近目标值时,中速信号停止输入,进入慢速给料,当重量达到过冲量的误差值时,慢速信号停止输入,进料门完全关闭,动态称重过程完成。物料进入包装袋,当物料达到事先设定的三级阀门设定值,相应的各级电磁阀、气缸关闭,出料门关闭, 夹袋装置松开,包装袋自动落在输送带上,被送到缝包机处缝包并输送走。

7. 皮带传送机;8. 缝包机;9. 钢结构支架

图1 生物有机肥自动定量包装机结构示意图

自动定量包装机的设计采用振动加物料自身重量流的下料原理,采用先进的数字变频技术、采样处理技术、抗干扰技术,通过仪表控制保证下料速度和精度,并实现误差自动补偿和修正。与物料接触部分采用不锈钢制作,具有抗防腐蚀性高的特点[2]。电器和气动元件均为进口元件,使用寿命长,稳定性高。物料超差自动修正、零点自动跟踪、过冲检测与抑制、过量与欠量报警。夹袋和卸料均由电磁阀驱动气缸来完成,包装袋经输送到缝包机处经光电感应自动缝包并气动剪线,节约人工。

(精流)、中(精流)、慢(流)三级给料方法,最后采用小开门慢速给料和软件分组检测的软硬件结合方法有效减少物料的落差量和过冲量,从而提高定量精度和定量速度。

该设备自研发成功后于2018 年6 月分别在广西肥源生物有限公司、广西田东绿宝肥业有限公司投入使用,计量准确,包装速度快,是原来人工生产效率的20 倍左右,人工成本大幅降低。现已运行半年,系统的各项性能指标稳定可靠,满足了用户的需求,提升了企业的生产能力和经济效益,也加快了生物有机肥从生产、运输到施肥的流通环节。

该设备是在普通电子定量包装秤无法完成生物有机肥定量包装的情况下根据用户的需求研制的,在一定程度上代替了传统的人工装袋、称重操作,机器结构紧凑,工作运行连贯、平稳, 维护量少,控制准确、安全可靠,操作容易,生产效率高,值得向市场推广。

本文源于网络转载,如有侵权,请联系删除

×

×