来源:网络转载更新时间:2021-08-11 16:21:06点击次数:2380次

重力式自动装料衡器(以下简称“定量包装秤”)主要由称重模块、称重显示器、给料结构等组成。按照动态称重过程中物料供给的结构方式,又分为重力式定量包装秤、螺旋给料包装秤、振动给料包装秤、皮带输送给料包装秤等。本文以重力式定量包装秤为例,探讨装料速度对其称量准确度的影响。

重力式定量包装秤的工作原理主要是利用重力作用,通过称重传感器将重量值实时传送到称重显示器,称重显示器发出控制信号至可编程控制器,然后通过变频器改变电机转速,调节给料流量大小,使物料流量始终围绕设定值波动,从而控制称量准确度。重力式定量包装秤结构简单,运行速度快,适用于无振动的工作环境。在进行商品定量包装时,一般选用密度均匀、体积适中且粒度好的颗粒状物料,以保证落料的稳定性,从而满足定量包装的准确度要求。

一、实例分析

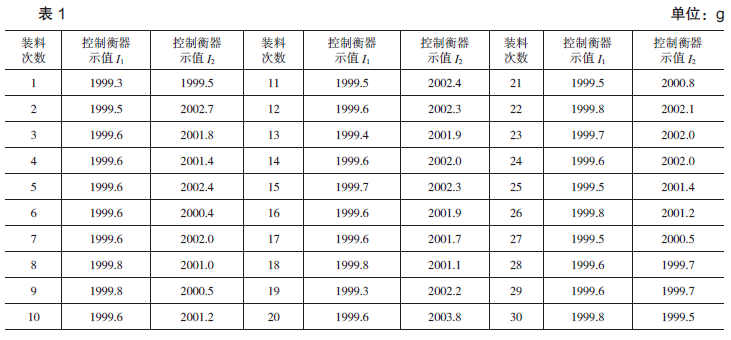

以最大装料量Maxfill=2kg,最小装料量Minfill=1kg,准确度等级为X(0.2)的重力式定量包装秤为例,用2kg的同种物料作为试验载荷,分别以50包/小时和200包/小时的运行效率进行物料试验。选用分离检定法对所有试验装料在控制衡器上进行称量,其结果视为试验装料的约定真值。试验得到的数据如表1所示,50包/小时的运行效率得到的物料用A表示,在控制衡器上的示值为I1;200包/小时的运行效率得到的物料用B表示,在控制衡器上的示值为I2。

试验装料的预设值Fp=2kg,根据表1,计算出

试验中所有装料的平均值为∑F/n,这里F是装料质量(约定真值),n是试验中的装料次数。

计算每次装料与试验中所有装料的平均值之差,为自动称量的平均偏差:

md=F-(∑F/n)

计算试验中所有装料的平均值与装料预设值之差,为预设值误差se:

se=(∑F/n)-Fp

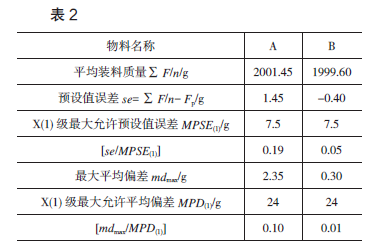

确定X(1)级衡器的最大允许预设值误差MPSE(1)=7.5g,每次装料与平均值的最大允许偏差MPD(1)=24g,然后分别计算|se/MPSE(1)|、|mdmax/MPD(1)|。

若满足下列关系式,则确定准确度等级为X(0.2):

X(0.2)≥[se/MPSE(1)]maxX(0.2)≥[md/MPD(1)]max

将以上计算公式整理汇总,得到数据如表2所示。通过计算,结合表2可看出,虽然在两种不同装料速度下得到的物料质量均符合X(0.2)准确度等级的要求,但不难发现,两次结果存在很大偏差,在50包/小时的运行效率下得到的试验装料预设值误差与X(1)级最大允许预设值误差MPSE(1)的比值,是200包/小时运行效率下得到的试验装料的近4倍;最大平均偏差与X(1)级最大允许平均偏差MPD(1)的比值,是200包/小时运行效率下的10倍。通过分析定量包装秤称量准确度的影响因素后,发现仅两次试验时装料速度不同,从而导致称量准确度不同。

二、小结

综合分析得到,定量包装秤的装料速度是影响称量准确度的因素之一,在动态称量过程中,当装料速度越快,落料造成的冲击力越大,从而导致称量准确度越低。反之,当装料速度足够慢时,此时的称量准确度自然相对较高,但是称重效率很低。因此,应合理设置装料速度,从而保证动态称量的准确度。

本文源于网络转载,如有侵权,请联系删除

×

×