来源:网络转载更新时间:2021-08-11 11:43:11点击次数:2100次

天津某化工部的两台WOOkg精对苯二甲酸定量包装秤系RichardSimon公司的Com-putapak称量秤控制装置,用微机技术为称量机器提供全面和灵活的控制机制。Computapak可与任何以负荷压力传感器为基础的称量秤(净重称量秤、毛重称量秤和称量平台)联接。

1系统的构成

系统由3部分组成:负荷压力传感器、操作给料和出料系统MK2、数字显示器。给料和出料系统内部模块有3块印刷电路板(PCB)。它们是:

(1)PSU/10PCB(PCBNo791)PSU/10PCB板(安装在柜子的后面)包括有各种供电电源,8套装置输出继电器,8套光隔离装置输入、接口联接件、负荷压力传感器接线端子和装置接口端子块。所有的装置联接均在装有PCB端子块上进行。2条带状电缆与模拟PCB相连接。

(2)模拟PGB(PCBNo792)模拟PCB(装配在单板控制PCB)安装在皎接的前门上,由一件屏蔽箱盒覆盖着。模拟PCB板上包括有负荷压力传感器放大器和调节器。模拟/数字转换器(预置负荷、零和量程〈范围〉常数)和数个数字/模拟转换器。模拟PCB产生一个励磁电压(在135mA时10Vde最大)给负荷压力传感器。

进入的负荷压力传感器的重量信号(5~30mV)经过放大一静负载(空称量料器)偏移一调节电路增益,形成的活负荷信号经滤波并由一件高速模拟/数字转换器转换为数字信号。最大静负荷偏移为负载压力传感器输出信号的66%。模拟PCB与单板控制PCB之间,用带状电缆联接。

(3)单板控制器PCB(PCBNo793)o装配在模拟PCB下的单板控制器PCB,安装在皎接前门上,并用屏蔽箱覆盖。单板控制器PCB±包括有Z80CPUEPROM软件、恒定数据EEPROM参数和记录数据CMOSRAM(电池支持的),键盘接口和LCD显示器。累加器显示器为大尺寸7块(区)型;小辅助显示器为2行24字符/数字显示器,用带状电缆与薄膜式数字和功能开关阵联接。

2工作过程

为了实现最快的罐装和保持最佳的秤重精度,釆用2种速率向称量秤供料:

(1)主给料(快速)速率。快速给料阶段螺杆快速运转,将应给重量绝大部分供入称量秤。

(2)次给料(慢速)速率。在达到一设定重量时,给料速率由主(快)速率转换为次(慢)速率,以便使控制器准确地确定给料切断(停止)点。在次(慢)速率给料阶段,螺杆以低速运转,将物料以低速供至称量盘中。恰在即将达到要求重量之前,螺杆停止运转其给料闸门关闭。运行在给料闸门与称量秤中产品之间的物料在切断(停止〉时落入称量秤从而构成所要求的重量。见图1。

1)主给料。在开始一个称量循环时,给料机构是以主(快速)给料速度将物料供入称量盘中。与此同时,主给料消隐计时器开始计时,当称量盘中的重量达到该值时,供料称量秤物料的速度改变为微量速率。

主给料停止点=目标重量-(微量给料量+补偿)

2)微量给料优化。在主给料停止点,为称量盘供料的给料速率由主给料改变为微量(慢)给料速率。微量给料阶段必须时间适中以确保主给料停止之后的称量盘调定,又不致于使整个机器循环时间慢下来。

微量给料停止点=目标重量-补偿

3现在状况

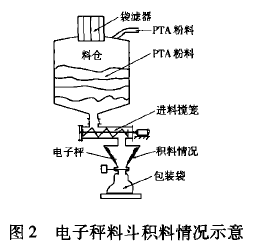

(1)秤量料斗内物料挂壁现象严重。通过反复检验,精对苯二甲酸粉料吸附在计量料斗壁上的现象比较严重,多时可达20kg和30kg.见图2.

(2)计量性能不稳定。近几年观察,每年5~6月为问题多发期,PTA定量包装秤超差现象严重,合格率约70%,有少数高达十几公斤且正负不定。包装秤在正常运行中,各相关部件的动作会使计量斗产生机械振动,再加上其它连接件的影响,使得秤的零点和量程不断变化,造成定量误差。

4原因分析

(1)挂壁现象:精对苯二甲酸含水分小于0.3%,PTA在管道内经干燥的氮气吹送,物料与物料、物料与管道在经过快速给料阶段的摩擦,物料本身带有一种电荷,容易附挂在料斗壁上。

(2)计量性能不稳定:因原设备装有单板控制器PCB(PCBNo793)o装配在模拟PCB下的单板控制器PCB,安装在钗接前门上并用屏蔽箱覆盖。单片机是智能型器件,它的运行是依照制作者视具体场合需要而预先设好的程序进行的。缺点抗干扰性差,性能不太稳定,高温时易出现错误。

(3)压力传感器应力受影响:压力传感器在正常情况使用下,其寿命一般在100万次以内。

5解决方案

(1)更换PCB792单片机。用静态测量方法取代原来的动态测量,提高测量精度。在落料过程中进行动态测量,测量数据重复性差,即使采集若干数据也很难反映实际重量。在快速落料结束后进行静态测量,可一次精确测得实际重量。

(2)用容积补偿方法取代原来的时间补偿,增加打包数量,保证重量准确度,可采用三次投料的方法。首先由高位料仓加料机构为螺旋给料器向料仓投料,投放料量为总称量的85%-90%,然后用1秒时间让压力传感器应力恢复平稳后称重,不足部分由细加料通过控制电机转数将不足部分物料投入称料仓(投放料量=目标量-主给料量),两次投放量为总量的98%-99%时等待2秒物料完全落到料仓后称重,然后用变频器控制电机转数,将差额部分采用容积补偿,显示物料重量。既加快称量速度又提高了准确度。

(3) 更换型号为C3的压力传感器。

(4) 输料管线加装接地极(至少5处),从高位料仓到定量包装秤底座,检修接地极。任何一点对地电阻应小于4Q。

(5) 将复检秤信号引到PX1模块。

6 数据采集

( l) PXI 模块。

选用美国国家仪器公司(NationalInstruments)数据釆集与信号调理仪器。PX1是一种专为工业数据釆集与自动化应用的模块化仪器平台,具备机械、电气与软件等多种专业特性。

(2)实时控制。NI为用户提供专业级的软、硬件工具用于开发集成式实时控制解决方案。利用LabVIEWRT(实时)模块与专门的RT系列硬件,您就可以自定义开发各种嵌入式实时系统。

(3)LabVIEW图形化编程软件。N1公司的LabVIEW是业界领先的高效图形化应用开发环境。利用LabVIEW直观的图形化开发特性,可将精力集中在如何解决测量和控制任务本身,而不是如何解决编程困难上。

综上所述,精对苯二甲酸定量包装秤系统改造后,测量98000包(t)精度达到了0.1%,包装速度比以前加快10%,满足装置生产的需要。

本文源于网络转载,如有侵权,请联系删除

×

×