来源:更新时间:2020-10-09 13:35:07点击次数:3850次

制粉系统是燃煤火力发电厂的重要组成部分,其运行的好坏直接影响锅炉运行的安全与经济性。而在所有影响制粉系统运行的条件中,如何保障给煤机的长期稳定工作又是一件看似简单,但又要经常面对的问题,同时选择性能卓越的给煤机控制系统也是解决电厂节能降耗主要手段之一。

一、 概述

通常火电厂燃料费用约占发电成本的75%-80%,节能降耗也是火电厂需要急需解决的关键技术问题。近年来,各火电厂新建的机组几乎全部采用皮带称重式给煤机,越来越多的电厂也开始对已有的老机组的给煤机进行改造,以替代原有的振动给煤机或刮板给煤机,以及低端的称重给煤机。

内蒙古某有限公司#1200MW机组于2001年12月28日“168小时”试运成功,步入生产经营期。丰泰发电厂在实施西部大开发、西电东送战略的同时,也对保证内蒙古自治区首府供电和经济发展、乃至增强电网供电能力,增加向北京送电潮流均起着重要的作用。

二、 问题的提出

内蒙古某有限公司1#机组给煤机控制系统是随国产给煤机配套的控制设备,近年来,给煤机多次发生保护误动作跳闸或给煤机启动故障,造成磨煤机的停运或启动延误,影响了机组的安全、经济运行,无法适应机组的自动化控制要求。

原控制系统的9224控制器(包含I/O板)为国产给煤机生产厂自行开发的给煤机专用仪表,其本身具有流量PID控制功能,同时又固化了I/O逻辑控制功能,但用户无法自行更改其控制逻辑,导致在某些情况下出现系统不稳定并经常误动作停机的现象,同时带来了另外一个问题:系统的维护量较大,基层工作人员对此意见很大。

三、改造方案

1.称重式给煤机的工作原理

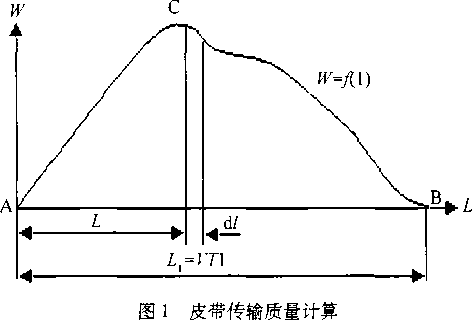

用传送皮带传送的给煤质量都可以用下面方程(1)表示

Q=飞qdt=JWvdt (1)

式中,Q是。~4时间内传送的质量(kg);9是瞬时给煤速度(kg/min);“是单位长度上给煤质量(装料密度)(kg/m);v是皮带速度(m/min)。

皮带进给距离卩]和皮带进给速度"]的关系式是:l=vt,如果t=0时Z=0则在上时刻皮带的进给距离为*=払。因此,上面的方程(1)可以转换成下面方程(2)形式:

Q=fVdZ (2)

Jo

方程(2)关系式表示图1中A、B、C所包围的面积就是皮带传输的质量。

注:r=/(0:任意进给量[Z]处的装煤密度;Wdi:微元进给量(田)传输的质量。

从上面所述可以清楚地看到,测量传输质量时,必须先测定瞬时装煤密度和此时刻皮带的微元进给距离,然后将测量值作为输入信号输入到具有乘法和积分功能的计算设备中,给煤机可以主要分为四个部分,即装煤检测器、皮带进给量检测器、综合控制器和驱动单元。

从称重式给煤机的工作原理可以看出,除了称重给料机的称重传感器及称重测量部分所采用的结构原理之外,具有乘法和积分功能的计算设备(称重积算仪)的性能对整个给煤机控制系统的性

能稳定、控制精确以及长期可靠运行起着关键作用。

2.方案的选择

一般地讲,给煤控制配料所用的称重给料机的控制器分为三种模式:单机控制器、机组控制器、PLC型控制器。

单机控制器一般采用和皮带秤配套的带控制功能的积算仪或采用以单片机技术为基础的控制器来实现,优点是配置灵活,与称重给料机一一对应使用,一台设备出现故障不影响其他设备工作,属于分布式控制;缺点是能实现的功能受到限制,经常需要配其他控制系统才能实现较为复杂的控制功能。

机组控制器是以PC总线工控机为基础,优点是功能强大,操作直观方便,属于集中控制;缺点是系统可靠性不高,目前采用这种方式的厂家并不是很多。

PLC型控制器是以PLC这种目前在工业生产中普遍采用的控制设备为硬件,通过软件组态实现配料的功能。优点是:组态方式灵活、通信方式多样、性价比很高,特别适合多台称重给料机共同组成较大型的配料系统的应用;缺点是:目前很多公司采用PLC的I/O输入功能直接接受来自称重传感器的模拟量信号,不仅精度很差,而且抗干扰能力很弱,在有些单位还出现过系统整体失控的严重事故。

BW500积算仪是为皮带秤和称重给料机设计的功能强大的积算仪,真正的双PID功能可用于称重给料机的流量控制,可控制恒定载荷或给料量。

>具有专利技术的双称重传感器(最多4个传感器)平衡功能,能排除不均匀侧向负荷的影响,不需传感器匹配机械平衡;

>具有在线标定、批量处理、湿度补偿、倾斜补偿等功能;

>双路PID调节功能,可以根据不同的工艺需要设定PID的响应时间和调节范围;

>有效地解决传感器的特性匹配问题,相比于外接电位器,可以显著提高系统的长期稳定性。

3.系统改造方案的确定

经双方工程技术人员的多次技术交流,以及我公司以往给煤机改造的成功应用案例,本次改造称重及闭环调节部分选用了某公司的BW500积算仪控制器,逻辑控制部分选用了某公司S7-200系列PLC。

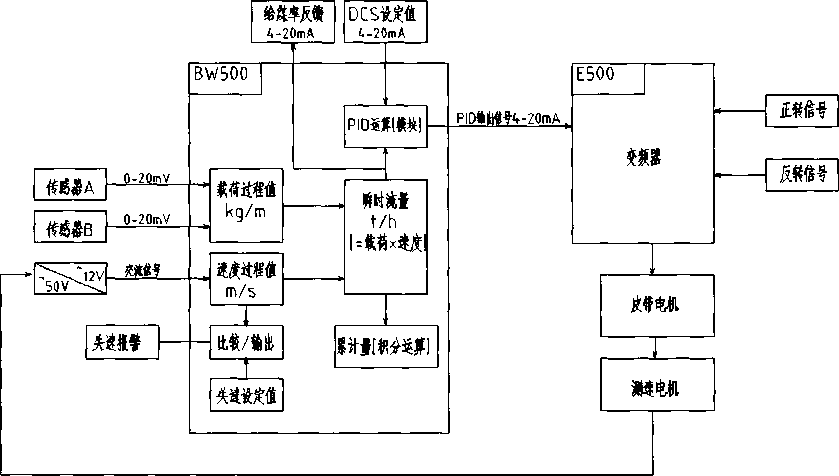

对于该部分的改造,我们釆用某公司原装进口的流量积算仪BW500及具有逻辑编程功能的某公司S7-200PLC控制器。其中BW500执行流量PID调节功能,根据计控室给定的给煤率信号(4~20mA),通过PID输出(4~20mA)控制变频器的频率输出,进而将给煤流量控制在一个恒定的值。S7-200PLC控制器主要负责电气逻辑控制及保护回路,因其具有灵活的编程、扩展功能,可灵活方便地对电气控制及保护回路进行修改,较原系统的电气回路,其接线简便、维护方便,极大地提高了系统的可靠性。

功能上控制系统由两大部分构成:称重闭环调节部分;逻辑控制及保护部分;

1.称重闭环调节部分

该功能区主要完成动态称重、根据给定信号进行PID调节,从而控制给煤率,是给煤机控制系统的核心部分,决定着给煤机系统的给煤精度。称重闭环控制回路部分由积分仪表(某公司BW500)、变频器(某公司E500)、交流调速电动机及称重传感器和速度传感器构成。称重系统通过称重传感器测量出皮带上物料的重量信号(mV),该重量信号(mV)经过仪表标定后成线性的表示为载荷信号kg/m。通过安装在皮带电动机处的测速传感器测量出皮带的速度,该信号原始为脉冲信号,经仪表标定后成线性的表示为速度信号m/s。以上两个信号相乘便得到皮带上物料的瞬时流量:Rate(t/h)=Load(kg/m)xSpeed(m/s)x3.6,瞬时流量与给定量进行比较,并通过PID调节系统控制电动机的转速,使之以恒定的给料量给料。

称重及闭环控制原理如图3所示:

图3改造后给煤机控制系统逻辑控制图

2.逻辑控制及保护部分

该功能区主要完成给煤机皮带电动机、风扇电动机及清扫电动机的起停动作,同时根据各种故障报警信号进行逻辑跳闸保护动作。决定着给煤机是否能够安全可靠的运行。逻辑控制及保护部分以某公司的S7-200为控制中心。控制信号及报警信号经逻辑处理后进而控制给煤机的运行。控制功能主要包括:给煤机的遥控/停止/就地控制;正反转控制;清扫电动机的自动/停止/手动控制。

四、使用效果

改造后,称重系统较原系统给煤精度更高,控制更稳定。从投产至今已经连续无故障工作半年,得到了用户的高度赞扬。本次改造充分地证明了某公司BW500积算仪表先进的技术性能。同时,也给了我们一些启示:尽量地选择先进的可靠的产品,既可以大大提高电厂工作效率,减少故障率和维护工作量,同时也能实现节能降耗的目标。

文章来源于网络转载,侵删

×

×