来源:网络转载更新时间:2020-09-28 10:26:28点击次数:4495次

针对散装物料的定量包装要求越来越高,不但要求包装计量要又快又准,还要求自动化程度要高,更要满足不同要求的各种包装形式。DCS(DistributedControlSystem的缩写)系列的智能型定量包装称重系统,是定量包装技术的重要发展方向,在不断地改良技术,以满足上述要求,提高生产水平。本文提岀DCS智能型定量包装称重系统(以下简称“DCS称重系统”)的设计与应用方法。

该系统是一种新式的、不同于集中式控制系统

的新型的计算机控制系统;虽然它的开发基础是源于集中式控制系统,但经过不断地更新改良,已发展成多级计算机控制系统,是以通信网络为纽带,组合了过程控制级、监控级,结合了4C技术:即计算机技术、显示技术、通信技术以及控制技术等。在系统功能方面,DCS和集中式控制系统并不存在很大的区别,但是有着完全不同的实现方法。DCS的基本设计思路是采取分散控制,便于集中操作,运用分级的管理方式,从而实现灵活地配置资源,而且组态方便。

1系统的组成

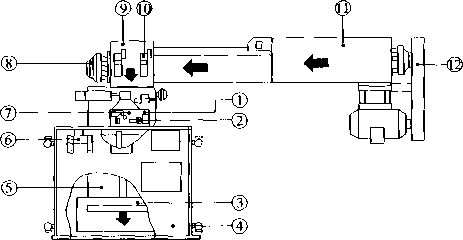

DCS称重系统的组成有:秤斗、秤体、供料装置、气动控制系统、称重传感器和控制仪表等,如图1所示。

图1DCS系列智能型定量包装称重系统机械结构示意图

1-传感器;2-限位螺栓;3-钢丝绳;4-秤体;5-秤斗;6-三联件;7-截料门;8-双螺旋;9-给料口;10-电磁阀;11-给料装置;12-传动部分。

该系统把秤斗通过连接件挂在吊挂装置的两只(或三只)悬臂梁式传感器上,有物料进入料斗产生了重量信号后,智能型控制仪表会接收到由称重传感器传输过来的重量信号,进而通过运算,自动完成控制定量称重。

2系统的主要技术指标与特点

(1)最大秤量范围:可进行多秤量选择,25虹、50kg等均可。

(2)称量速度:最大秤量为25kg时,可以达到每小时计量包装(200~400)包/袋;最大秤量为50kg时,则可达到每小时计量包装(180~240)包/袋。

(3)计量准确度等级:X(0.2)级,动态测试时最大允许误差:±0.2%(参照(JJG564-2002重力式自动装料衡器》国家计量检定规程)。

(4)适用范围:用于淀粉、面粉、饲料以及食品等粉状物料,进行自动定量包装。

(5)系统特点:计量精度高、可以调整包装称量的速度、结构合理、整体性好和环保操作等特点。

3选择称重传感器的原则

(1)传感器型式的选择条件

秤量系统的类型和安装空间位置是选择传感器型式的两个重要考量。本文中设计的智能型定量包装称重系统,综合考虑上述两个因素,决定选用悬臂梁式的称重传感器。

(2)应适合使用场所的环境条件

在一般的使用场合,根据环境要求,可选用适用的普通称重传感器。称重系统设备所处的现场环境温度如果会超出50龙,必须优先考虑可以在高温环境下正常工作的传感器。

(3)称重传感器量限的选择

待称称量值是否接近称重传感器的额定容量是会直接影响到秤量系统的称量准确度的,越接近则准确性越高。实际上,由于称重传感器上的载荷包括有被称物、秤体、料斗等,还会有因为结构的振动和冲击而产生了力的存在,所以称重传感器的额定容量要大于物料的设定值,选用传感器的量限大小要取决于称量系统的整体设计。

在一般情况下,在称重传感器额定容量范围的30%-70%内工作,系统的可靠性是可以得到有效保证的,同时还能保护传感器避免因过度使用而损伤。

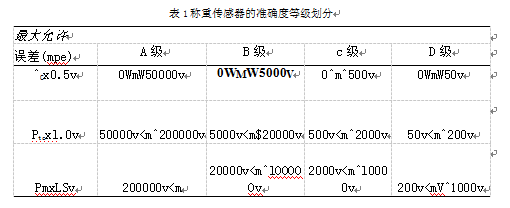

(4)传感器准确度的选择

要满足称重系统对于准确度级别的要求,又要经济适用。称重传感器的准确度等级划分如表1所示。

当采用n只同型号的传感器时,其综合误差通过误差分析可得:

N* (1)

a/H

式中:A'—n个传感器组成的秤量系统的综合误差;

△一一个传感器的独立误差;

n-采用传感器的个数。

当一个定量称量系统是由两只具有相同的准确度和容量的传感器组成时,其误差等于使用一个传感器的误差的%,这一结果仅仅是单独考虑传感器一项误差引入系统时得出的,在实际使用中不能简单划分,需综合考量秤的每一个误差分配。

4智能称重控制仪的设计要点

智能型定量称重控制仪是自动定量包装称重系统的主控部分,核心部件为微电脑,组合滤波器、高性能放大器以及A/D转换器,结合为一体化的测控系统,它有以下优点:①体积小;②精度高;③可靠性好;④调试方便和;⑤功能齐全。

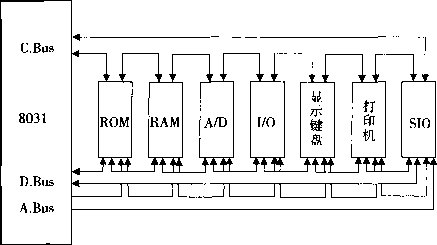

5称重控制仪的硬件结构设计

当称重传感器承受到物料的重量时,传感器将重量信息转化为毫伏级的电压信号,并输出给仪表,由信号放大器放大后,再经过A/D交换器转换成计算机可识别的数字量,计算机接收到数据后会根据设定的指令进行处理及分析,然后发出各类的控制信号,这些信号经过多级驱动,控制电磁阀工作,从而完成整个控制过程。

图2智能控制仪表硬件结构示意图

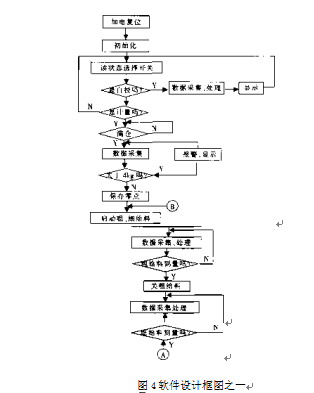

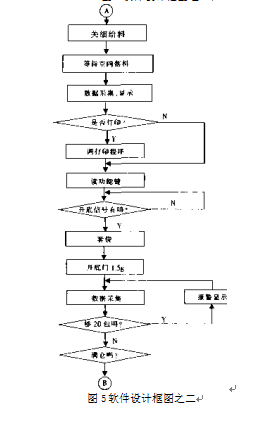

6称重控制仪的软件设计与功能

智能型定量称重系统的软件设计需有以下四个部分:

(1)监控程序:用于调试,不控制仪表;

(2)初始化及功能判断程序:设置输入、输出口、中断向量以及特定内存等,此程序还有一个功能是判断下一步的工作流程是计量或者自校;

(3)自校程序:持续地对标准值进行采样、显示,调校称重传感器的零点及仪表灵敏度,作为判断指标使用;

(4)计量程序:本例中,根据图3所示的编制,设计计量程序的功能和时序如下,粗喂料的过程经历姑~给'时间段,到达勺时,系统关闭粗喂料;细喂料过程经历~4'时间段,到达h时,系统关闭细喂料;等待空间落料和显示称重这段时间为&~如;排放物料为勾~时间段。在图中,关粗喂料的重量控制值设定为吃,关细喂料的重量控制值设定值为吟,实际物料重量控制值设定为中。

图4、图5为系统软件设计框图。

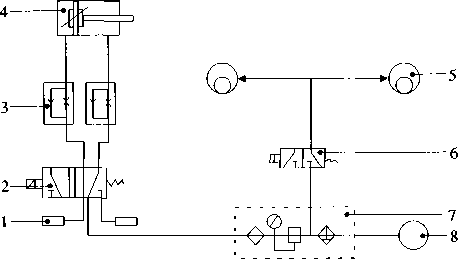

7气动控制系统设计

气动控制系统如图6所示,作为控制执行机构,在整个定量包装称重系统中的作用十分重要。

气动控制原理是当清空料斗内的物料时,气流振动器里充入高压气流,持续产生高频率的振动,料斗内壁上粘附的积粉在高频振动下被振落清除,从而保证经过计量称重的物料都能落入包装袋内,由此称量准确度得以保证。

DCS系列智能型定量包装称重系统需要配备

(0.4~0.6)MPa的气源,流量为0.lm3/mino

8试验定量秤的性能规格

(1)设定包装重量:25kg。

(2)计量的准确度要求:静态称量时的允许误差为设定重量的±0.1%;动态称量时的允许误差为设定重量的±0.2%。

图6气动控制系统原理图

1-消声器;2-二位五通电磁阀;3-单向节流阀;4-气缸;5-气流振动器;6-二位三通电磁阀;7-三联件;8-气源

(3)包装的准确度要求:十次称量的平均值的允许误差为±1.6%。,单次称量的允许误差为±4%。。

(4)称量速度:每小时为(240-320)次。

9试验的条件要求

(1)试验用物料要求

①含水率为14%的标准面粉;

②生产流程中流量波动较大的粉料。

(2)试验设备

①一台用于检验的电子秤,准确度要求:优于自动称量准确度要求的1/3;

②一只分度值为0.Is的秒表;

③M|等级标准瑟码,5kg重量5只。

(3)气源:自动秤上的气压保持在0.35MPa。

10试验内容

在本次试验中,需要对样机的包装成品重量进行连续不间断的实测记录,首先要记录仪表显示值,之后在校验秤上称量面粉包的重量,作为面粉包的实际重量。根据两批记录值作对比,对样机的称量准确度作出判断。

(1)共记录1600次仪表显示值。

(2)用校验秤对1600个面粉包的重量一一对

应进行校验称重,并记录。

11误差分布

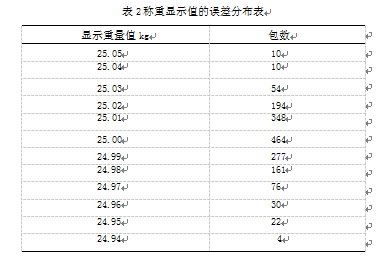

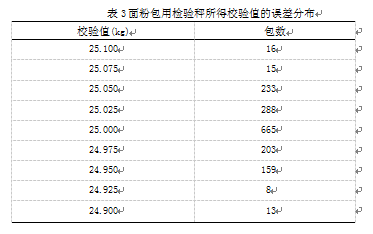

(1)称重显示值的误差分布图如表2所示。

(2)1600袋面粉包用检验秤所得校验值的误差分布如表3所示。

12误差分析及试验结论

(1)仪表显示值的准确度,即秤的动态称量精度,有1596包的数据控制在土0.2%以内,占所有测试次数的99.13%o

(2)校验秤校验称重值的准确度,即包装精度。有1156包的数据控制在±0.1%(±25g)以内,占全部抽包数据比例为72.2%;有1548包在±0.2%(±50g)以内,占全部抽包比例为96.8%;余下总数的3.2%,即有52包超过了±50g,但均没超过±100g,由此可以计算得单次称量误差没有超过±4%〃。

(3)每10次称量为一组进行连续测试,每组平均值的误差均能控制在土1.6%o以内。

(4)包装物称量平均值的误差趋近于0。

(5)校验秤校验称量值以及仪表显示值的离散情况均以正态分布反映。

(6)试验结论:按《定量包装商品计量监督管理办法》【国家质检总局(2005)第75号令】中对净含量为25kg的商品,允许负偏差为:1%(即为250g)o本次试验结果远远优于《办法》中的要求,由此本设计得到了很好的验证。

如上所述,DCS智能型定量包装称重系统的设计和制作工艺水平都达到了较高水准,能保证精准的计量性能和高效的包装效率,根据各种行业的生产需求,开发制造各种类型规格的DCS智能型定量包装称重系统,在生产流水线中实现自动称重和定量包装,满足现代工业自动化生产的要求,逐步广泛应用到食品、粮食、饲料、轻工、化工、冶金、建材、港口、矿山等行业,具有广阔的应用前景。

文章来源于网络转载,侵删

×

×