来源:网络转载更新时间:2020-09-24 09:32:52点击次数:3158次

大电厂输煤系统主要由卸煤系统、堆煤系统、上煤系统和配煤系统组成。输煤机控制系统的主要任务是对卸煤、堆煤、上煤和配煤进行控制,保证机组的煤炭质量和供煤量。输煤机控制系统是电厂的重要支撑系统,是保证机组稳定运行的重要条件,煤场面积大,工作环境恶劣,通信难以通畅,一般采用现代成熟技术PLC和现代总线网络通信实现其控制功能。

黄埔电厂输煤皮带分厂内外两部分,厂外皮带主要用于接码头来煤,厂内皮带主要用于输煤进5、6号炉和瑞明电厂1、2号炉,系统程序控制采用Modicon的quantum系列可编程控制器(PLC)作为控制主机,并釆用双主机模块热备方式运行。上层采用3个客户端的形式组成监控网络。

有5个电子皮带秤用于输煤系统,分别是大和(Yamato)和Ramsey(Ramsey)的电子秤。

1PLC系统监控设备

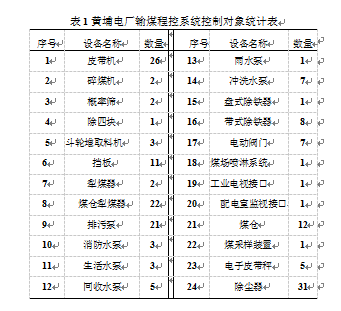

该组输煤系统的控制目标见表1。

如表1所示,这套煤炭输送系统几乎涵盖了燃料的所有现场设备,包括运煤、配煤、计量、取样、喷洒、排水、排污、工业电视、消防、配电房监控系统,通过程序控制系统实现各自的功能。

2控制系统配置

2.1硬件结构

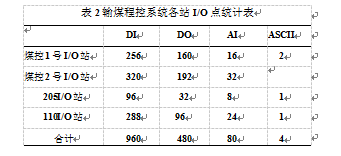

程序控制系统配置如下:1套双机热备主站、4个I/O站、2个操作员站、1个工程师站。

可编程控制器控制系统选用ModiconTSXQuantum系列产品,CPU型号140CPU43412A,主机采用双机热备系统。该系统共有4个远距离I/O站,其中煤控2个远距离I/O站,码头与煤仓之间各设一个远距离I/O站。

开关量模块全部选择DC24V32点的模块,现场所有信号均由继电器隔离。输煤系统线路较长,感应电对系统影响较大,为了彻底解决这一问题,程序控制信号采用DC110V直流信号,每个输煤站安装18个中继箱。

该系统配置1个工程师站和2个操作者站,上位机选用IBMThinkCentreM51814133C商用机,CPU采英特尔至强3.2GHz处理器。

2.2通信配置

上、下位计算机(PLC)通信均采用热备冗余方式,使系统的可靠性达到最大程度。

采用冗余远距离I/O通信方式(RI0通信方式)实现PLC系统各站点之间的数据交换,CPU主站点与煤控1/0站点之间的采同轴电缆,与码头、煤仓之间的光缆通信。

主机与PLC之间采用冗余的工业以太网方式进行通信(TCP/IP),在两个热备主站分别配置2块以太网通信模块,分别连接两个工业以太网交换机。

每一个机组状态应用软件都能根据两个连接状态的热备自动切换。

2.3软件配置

作业系统软件采用WINDOWS2000,各上位机监控软件采用INTOUCH9.O.O,PLC编程软件采用CONCEPT2.6,报警数据库采用MicrosoftSQLServer,报表数据库采用MicrosoftAccess,软件采用结构化、模块化设计,便于扩展和维护。

3程序控制系统功能

3.1上部控制函数。

上煤机的控制方式分为自动、手动和现场三种方式。设定程序控制自动系统,手动联锁,手动解锁,手动试车4种操作方式。

3.1.1程序自动控制模式。

所有的操作方式都可以通过上位机键来完成,操作者可以根据工艺要求,在CRT中调整预选过程菜单。在CRT中,当程序选择正确并形成一个完整的流程时,会出现程选有效信号。机挡、犁煤器就位后,20s后发出允许启动信号,所选机挡按逆煤方向启动设备,每个机挡启动前警报发出20s声音,机挡启动后现场蜂鸣器停止声音。按计划停机时应顺煤流逐个按预定延迟停机。

当任何一台设备发生重大事故、拉线动作、连续2s重跑偏、打滑等,应立即向设备逆流联跳,而破碎机除自身事故外,还应延迟联跳。紧急停机时,操作设备立即全线停机,只有破碎机延迟停机才能进行操作。

程序停运是顺煤流方向从煤源开始的,每个设备延迟停运时间根据皮带长度确定,可以使皮带上的余煤正好空出来,确保下一次重新启动程序时,设备处于空载状态。

当现场出现紧急情况需要立即停止所有设备时,可按上位机监控画面上的“急停”按钮,使系统所有主设备立即停止,“急停”按钮适用于程控自动、联锁自动和解锁手动。

3.1.2手动模式。

手动档分为锁定手动档和解锁手动档。

上位机的操作人员通过PLC完成手动联锁。按照操作要求在上位机上调相进行。将选好流程的设备按反向锁定的方式进行一对一启动,按反向锁定的方式进行一对一停机。

上位机也同时进行解锁手动操作,此时没有任何联锁关系,可以启动任何设备。

本机采用手动控制方式,每台设备均配有上位启动按钮。连锁手动操作要求设备在顺煤方向上启动,顺煤方向停止,对于运行过程中的某个环节出现故障,处理方式同程控。

联锁手动下,煤源向煤仓、混煤罐区、煤场卸煤时,煤源点可进行转换,此时须将所有从煤源到切换点的皮带停下来,清除原来的选中流程,然后立即重选新流程,预置挡板,启动新选中线路的皮带,这样就形成了一个完整的流程。

连锁手动,自动程控是连锁运行方式。全系统在解锁手动状态下可解除联锁关系,解锁手动可任意启停一台设备,适用于单台设备的调试、修正、测试。

3.1.3就地方式。

原地模式是在原地控制箱上操作,此时控制室对设备不起控制作用。

3.1.4测试机手操作方式。

实际采煤时,如果需要换线,同时又不停止正在运行的设备,只有先退出联锁,按开锁方式启动新卸煤点设备,然后重新选线,投入联锁。从启动新的卸煤点设备到重新投入联锁运行,运行设备都处于解锁运行状态,安全性极高。为了解决这个问题,本系统设置了试机手操作方式,该方式可以和程控自动方式或联锁手动方式一起使用,并赋予系统的各个设备都可以启动。通过这种方式,换线时无需退出原运行线路的联锁,即可启动新的卸煤点设备,提高了系统运行的安全性和灵活性,也避免了因换线而反复启停设备带来的不便。

3.2煤种控制功能。

配煤控制分程序控制和人工控制两种。

程序控制配煤根据锅炉对不同煤种的加仓要求,在加仓前由控制室操作人员在CRT调调出加仓画面,同时通过键盘输入指定的加仓指令,加仓开始,对出现低煤位的仓序进行配煤,待所有仓序信号全部消失后,再进行顺序配煤,当煤仓满了,再转到下一个仓序进行顺序配煤,直到所有仓序都满为止。连续配煤时,若再次出现低煤仓,则停止原来的顺序,优先为低煤仓配煤,配到一定数量后再转入连续配煤程序。全仓出现满煤位信号时,程序会自动停机,并将剩余的煤分送到指定仓,配煤过程中会自动跳过满煤位、高煤位、检修仓,配煤尾仓、检修仓的设置可在CRT上设定。

手工分配就是手动控制上机上任意一台犁煤机的提升和下降。

3.3设备故障报警功能。

为了保证输煤系统的安全,提高保护装置的可靠性,程序控制系统设置了设备事故报警功能,在CRT屏幕上显示出故障区域流程图,事故设备图形闪烁,用汉字显示故障形状和发生时间,并可自动打印出故障内容和时间。

3.4保护与锁定。

程序控制系统具有良好的联锁功能:

煤炭输送系统中的皮带机设备安装有滑移、跑偏和现场事故停车等保护装置,对皮带机设备具有可靠的保护作用。

4输煤系统落煤管内安装堵煤检测和保护装置。

运煤系统工艺设备的联锁由PLC软件实现,事故处理开关直接与电机控制回路相连,保证了安全停机。

(4)输煤工艺系统常按逆煤流方向联锁启动,顺煤流方向联锁停止。如果出现故障,应立即停机(除碎煤机外),并在故障设备上反向工作。

(5)三通挡板与皮带机联锁。

(6)犁煤器与皮带机联锁。

(7)脱铁装置和皮带机联锁装置。

煤信号与犁煤器、皮带机及其他设备的联锁。

四PLC系统与其他设备联网。

4.1煤传送带秤通讯。

黄埔电厂输煤皮带秤监控系统主要用于全厂输煤量的监测和统计,从而为上位机报表系统提供原始数据,并为MIS网络上各职能部门的监控提供支持。所以皮带秤的监控系统是整个系统的关键。

带秤通信系统采用三次握手技术,实现了带秤数据的“打包”与“解包”。可编程控制器通过Esi模块读取各皮带秤的相关数据,并对原始数据进行一定的格式化,以备上位机使用。主机和PLC之间通过PLC上的ModBusPlus接口和主机上的SA85通信卡通过ModBusPlus协议进行通信。通过这种方式,将处理过的原始数据输入计算机显示并发送到MIS网。

以黄埔电厂皮带秤一次计量仪表大和CFC-100、拉姆齐MT2000系列仪表为例,对不同表计与PLC的通信采用不同的实现方式。

4.2与煤矿工业电视联网。

需要工业电视系统提供报警输入装置。警报器有输入触点,可将输入触点转换为报警信号编码,可用于工业电视主机(矩阵)。通过矩阵切换,报警信号与输煤系统设备连接,主机将报警信号的监控点图像切换到相应的监视器,实现与程控系统自动跟踪或故障切换。

5结论

该系列PLC已投入使用两年,实际运行表明:整个系统安全可靠、稳定,控制灵活。随著电脑及PLC技术的进步,输煤系统的自动化程度不断提高,已能将各部相对分散的设备集中起来进行控制,几乎囊括了所有与燃料相关的现场设备,其中大部分可按顺序自动启动/停止,个别可手动启动。伴随着我国电力工业的发展,计算机和PLC硬件软件水平的不断提高,程序控制作为煤炭输送系统的主要控制手段,将在火电厂中得到越来越广泛的应用。

文章来源于网络转载,侵删

×

×