来源:网络转载更新时间:2020-09-21 10:21:35点击次数:5816次

在生产中常需对散料在皮带输送的过程进行称量,而且还需对输送中的流量进行调节、控制,达到准确的配比。皮带秤在配料系统中担任着重要的角色,在生产中,因为配料的质量达不到要求,一是会浪费原材料,二是会影响生产的顺利进行及产品的质量。所以要给予配料中的计量工作足够的重视。针对水泥磨生产中的各物料配比,从皮带秤的结构原理、影响皮带秤的因素等方面,阐述解决水泥磨皮带秤存在的问题的方法,提高了水泥磨的生产效率,节约了成本,提高了物料配比精度。

1皮带秤的结构原理

1.1皮带秤的駐结构

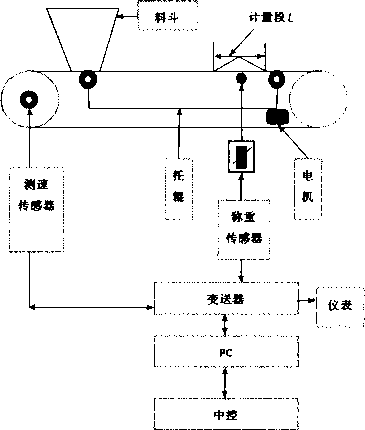

皮带秤的基本结构如图1所示。

1.2皮带秤的称厩理

皮带秤的称重是物料在输送状态下利用称重传感器和测速传感器,把皮带上通过的物料与皮带速度转换成电信号,经过现场放大器对2组信号进行适当处理,输送给主控计算机进行运算、调节、控制,完成皮带秤自动连续累计称量。物料在皮带的引导下通过计量段,计量段通过称量

图1皮带秤的基本结构

托辗将物料重力作用在称重传感器上。计量平台用“十”字弹片与缺峡,为测得运动皮带上单位长度的瞬时流量,可运用积皮带秤运转输送物料时,PC连续测量皮带上每单位长度的载荷值g(kg/m)并与皮带在同一时刻的速度?;

(m/s)相乘,测得物料的瞬时流量gxu(kg/m)o因为物料的不均性及皮带速度随时间的变化而变化,所以在时间T的时间间隔的累计流量,可用以下积分公式表示:

W=^oq(t}v(t)dt

上式中:匹为随时间间隔物料的累计量,kg;T为物料通过秤的时间;g(,)为皮带上单位长度上的物料重量,kg/m;刑)为物料在皮带上运行的速度,m/So

1.3皮带秤测量原理

皮带在匀速输送物料的情况下,在时间7内的总输10:

W=QxvxT

上式中,0为皮带上通过針量段的物料重量,kg/m;〃为物料在皮带上运行的速度,m/So

此外,为提高皮带秤的计量精度,必须定期对皮带秤进行去皮操作。因为皮带本身有一定的重量,这时称重传感器检测到重量大于实际物料的重量,所以皮带秤在投入工作前,必须进行标定。标定是为了去除皮带的重量,让称重传感器只检测物料的重量。称重传感器只能检测到压力,而不能检测到流量,流量=重量x皮带速度。标定的作用就是获得流量系数K;标定原理为设定一个流量系数(给定流量已确定),运行稳定后,就得到一个稳定显示的流量:显示流量=净重x彳睦流量系数。取3次物料,每次取皮带秤运行20s,即可算出实测流量:实测流量=物料重量/时间。

因为实测流量=净重x正确的流量系数,所以净重=显示流量/假定流量系数。物料净重=实测流量/正确的流量系数。即,正确的流量系数=彳段定流量系数x实测流量/显示流量。按以上公式计算,就可以得到正确的流量系数。

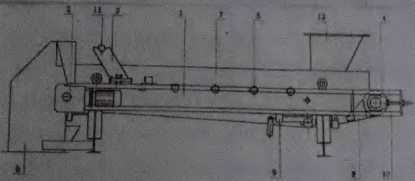

1.4皮带秤常用秤架

皮带秤的常用秤架如图2所示。

2影响皮带秤计量的几点重要因素

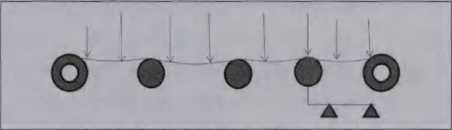

称重计量系统如图3所示。

从皮带秤的计量原理可知,皮带秤的载荷集度是指皮带单位长度上称量物料的质量;而皮带秤的流量则为皮带输送机的皮带速度与皮带上载荷集度的乘积。

由图3可以看出,皮带秤的压力传感器所接受力的

注:1——机架;2——驱动装置;3——称量装置;4——环形皮带;5托*昆;6卸料罩;7挡料装置;8皮带表面清扫器;9——制动自动张进放偏装置;10——预张紧装置;11——标定荘码;12——供料料斗

图2皮带秤常用秤架

图3称重计量系统

信号,实际是皮带秤称量段的物料的总质量和皮带张力在竖直方向上的分力差。如果这个差值是一个稳定值,那么皮带秤对于物料流量的计量和控制,将是一个较精确和稳定的值。但是,由于仓位的变化、皮带运行时阻力及熟料温度发生变化等,直接或间接地带来皮带张力的大小变化和方向变化,也造成了皮带秤计量段悬链线长度的变化,从而使皮带秤传感器和物料的载荷集度向的函数关系发生变化,而偏离原标定过程两者间的关系,直接影响皮带秤的度。

因此,提高皮带秤实际计量精度可从3个方面入手:加大载荷与张力的比值,使张力的变化对于计量的影响权重减小;稳定张力的变化;稳定张力的角度。

在实际应用中,我们发现了皮带秤的误差来源,德国学者提出了影响皮带秤压力传感器的受力计量的计算公式:

F=QxL±^=QxL±klTG/L

上式中,Q为皮带物料载荷度;匕为计量托辍间皮带悬链线的实际长度;△为压力传感器的误差项;&为因设备而定的系数;/为托辗的不平直度;T为皮带张力;G为皮带刚度。

以上公式的关系表明了皮带秤的各内参数对压力传感器输出的失真影响。在实际应用中,尽量提高。和L的值,提高它们在压力传感器受力中的权重,对于第二组数据,尽量稳定分子式中分子的各项值,适当加大分母的取值,陶氐它在压力传感器受力的权重。尽量减小以上各参数的变化,从而减小计量状态与标定状态的差值,提高精度。

保持较长计量段,实际上是保持较大皮带载荷与皮带张力两者的比值,这样皮带的张力,大小和方向的变化对于计量精度的影响相对较小。国际计量组织推荐较大的计量段与皮带宽度的比值,正是从这点出发,大大改善了计量条件。我国引进技术生产的"申克”"大和”等电子调速皮带秤,都保持了较长的计量段。在运行中,尽可能在稳定输送皮带速度的前提下,降低运行速度,加大物料通过的截面积,提高皮带上的物*斗载荷。

电子皮带秤的阻力S哄物料夹在托辗和皮带之间、損昆的不平直等,将导致皮带竖直张力的改变)将影响皮带的张力和方向,称量计量段的物料在压力传感器产生作用力与标定状态时,两者的函数关系将发生较大的变化,从而使原来标定的常数发生漂移,使计量出现偏差。

物料的温度变化会改变皮带的刚度,物料温度高,皮带变软,皮带的刚度圈氐,反之,皮带钢度提高。而冈!I度的变化,将改变托辗与皮带间链线的长度,此时压力传感器的压力值与载荷集度之间的比例和关系将改变,标定系数将发生漂移,影响计量精度。

秤架在设计中要着重考虑扰曲度,秤架与称重系统的传感器、传输系统、测速系统、输送机的传输系统的扰曲度不能太大,对于支撑称量段的托车昆段,其扰曲不能超过0.4mm,输送机的纵梁钢度要够,不能有伸缩和扌缺醐梁拼接的情况;平發一定要够。

3水泥磨酉眯I秤存在的问题及改进

在这条水泥磨生产线上,出现原料库盘库原料数量多,水泥磨生产的水泥数量多,但水泥库盘库时亏库的情况;此外,水泥磨的孰料配料秤常发生皮带严重跑偏和飞车现象,水泥质量有波动。

3.1电子皮带秤厂熟主

3.1.1

无锡港晖电子有限公司生产;皮带宽度:1200cm表头最大设定产量:160t/h;输送电机:3.3kW;变频器:西门之ACS355-03E-07A3;压力传感器量

程:200kg(200Hsx-A);速度传感器:EKT8030-0021-2000BZ2-12-24F。

3.1.2其他3台

皮带宽度:800cm;表头最大设定产量:30t/h;输送电机:2.2kW;变频器:西门之ACS355-03E-07A3;

压力传感器量程:100kg(200Hsx-A);速度传感器:EKT8030-0021-2000BZ2-12-24Fo

3.2水邮系统鑼

水泥磨设计产能:160t/h;水泥磨系统总功率:7300kWo

3.3鲂产量不補

由于生产产出数据不平衡,水泥磨的产量大于出厂水泥的量(盘库后),而人为地设定水泥磨电子皮带秤的标定系数:熟料秤标定系数除以[.25;混合材秤标定系数除以1.05;石膏秤标定系数除以1.07;备用秤标定系数除以1.06。

人为地将水泥磨的水泥生产量与出厂的水泥量及库存三者的螂平衡。这很不科学,有问题存在。

经了解,原料库料多,属于误差正常范围;而水泥磨生产水泥与库存水泥数据对不上,问题出在哪里?是生产数量计量不对,还是出厂计量有问题,或是盘库有问题呢?使用盘库方法(库深3条生产线都是使用雷达料位计,一条生产號重锤料位器)艇后发现,3条线盘库都未出现问题,出厂计量都是使用相同的汽车衡,未出现问题。问题缩小在这条生产线的水泥磨计量和水泥库库存两者之中。水泥库库存量属于计算范畴(水泥库可用实测库深计量计算),问题最后缩小在水泥磨系统的4台針量秤上。

3.3.1从标定系駢算

人为更改标定系数的范围。

按原来的标定方法,标定系数=旧标定系数,假设标定后新标定系数为3,最后设定皮带秤的标定系数:

耕解实际标定系数==2.40

1.25

混合材秤实际秤标定系数=席尸=2.86

I.Ub

石膏秤实际标定系数=思-=2.80

3台皮带秤人为设定标定系数均值=(2.40+

2.86+2.80)/3=2.69o

从假设的新标定系数3与最后人为设定标定系数均值2.69,两者标定系熟目差约10%0

那么,从以上标定系数的计算结果看,水泥磨的3台皮带秤应该是总重量多计了约]0%0

3.3.2从电子皮带秤的测量原理计算

皮带在匀速输送物料的情况下,在时间7内的总输典:

累 咋gXeXT

用链码标定:标准连码为10个一组,每个4kg。标注S量=40kgx电子皮带秤恒速x时间

新标定系数=暮景囂暈x旧标定系数

定期标定时,标注重量按44kgx电子皮带秤恒速x时间计算,原因是答标准链码应是1m,而11个4kg的怯码组成的链码刚好是1m。

假设旧标定系数=3

旧标准重量=200kg

新标准重量=qXvXT

40kg毎马标定:

新标准重量=gXwxr=40xDxT

A新标定系数=旧标定系数=京匹%x3=

40xvx7

15kg/vxT旧标准重量计算=gx〃xr=44x〃xT

B新标定系数=旧标定系数=著业%x3=

44X。X/

13.64kg/vxT

两者标定系数误差=A新标定系数/B新标定系数=萝祭窘=10.9%

从标定原理计算的标定系数误差为10.9%,与原来人为设定的标定系数值相比,两者相差约10%,两者的计算值基本相等,问题就出在这里,明显是将标定计量段的计量区域是1m与标定链码为1m的概念相混淆。其实不管链码是]m还是〔m多,电子皮带秤只计量压在计量段的累计重量,因此这是对电子皮带秤计量段理解错误的问题。

按正确的标定方法标定,两个月后发现,盘绕这条生产线4年多的原料库、水泥磨生产线、出厂水泥数据对不上,人为设定计量称系数的问题迎刃而解,从而保证了各物料的正确泗。

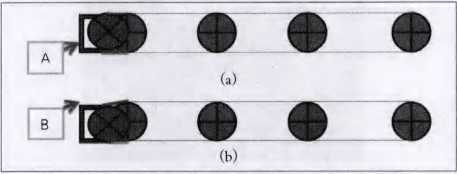

3.4从理论分析熟料秤跑偏、飞车问题及改进

原熟料秤不知何故在秤架自动张紧装置后方多增加了长200mm的机械部分,“0”形皮带的长度也比原秤的“。”形皮带长,如图4(a)部分。由于机械部分加工的孔径误差较大,皮带秤调整好运行很短的一段时间后,增加部分就会下沉,如图4(b)部分。

这种下沉改变了原来皮带与托辐线性受力关系,会使皮带跑偏,造成原标定零点漂移,使计量不准确。去掉皮带秤秤架增加部分,皮带跑偏问题有所好转,但皮带跑偏的问题还是没有解决。

从理论分析影响熟料秤跑偏及飞车的几个要点分析和改进。

3.4.1计量原理

累咋gX”xT

3.4.2速度传感器因素

⑴速度传感器。由于速度传感器是光电机械结构,所以常常会出现以下几种情况:。洗栅有局咅蹲塞现象,即灰尘堵住了透光缝,导致光敏管接受的光强度不够,引起光电转换时,电脉冲的丢失。(1说由承损坏引起窜轴而使波形占空比不稳定。输出信号幅度偏低。③屏蔽线接触不良,信号窜入。以上几点,都会引起速度的变化,严重时会濒飞车。

改进措施:对安装速度传感器的部分做了密封盒,引入一根小风管,调节好风量,往外吹风,尽量减少灰尘对速度传感器的影响。

(2)称重传感器。翊重平台被物料卡死,物料的重量无法传导至称重传感器,从而引起飞车。②称量段的托視转动不灵活,托辍不在同一水平线上。由于运动阻力或物料在皮带上的重量不能完全传导至重力传感器而导致m不准确。

图4熟料秤跑偏、飞车

改进措施:首先换掉转动不灵活的托辗,一旦发现托辗有损坏的情况,要及时跟换或修复,定期对托辗进行润滑。托辗运转不灵活会损坏皮带,减少皮带的使用寿命;在计量段的托視损坏,也会影响计量的准确性。其次调整托辗的水平,使臆在同一水平面上。

⑶皮带跑偏。硼料掉进托視与皮带之间(如图5所示),引起皮带跑偏。②灰尘撒落不均匀,集在托辍与皮带之间的灰尘形成小契塞,引起皮带跑偏。③熟料的温度是无法控制的,在生产中温度会造成张力变化,使受力不均匀,引起皮带跑偏。

物料掉入皮带与托辗之间,引起皮带跑偏。

当皮带严重跑偏时,首先皮带触壁(碰到秤架)会增加输送阻力;其次皮带左右来回摆动,造成速度来回波动,这时皮带秤计量的累积量与原标定设定值就会频繁出现偏差,PC经过运算,使PID调节频繁,输送速度忽高忽低,极易造成输送皮带上熟料不均匀而一段料多,一段料少的情况,易使熟料从皮带上撒落。如果掉落到皮带与托税之间,易出现堵料、计量不准确等后果。

改进措施:①如图6所示改进下料斗,改变熟料在输送皮带上的堆料形状,使熟料尽量不撒落。从图6中可看岀,皮带宽度略显偏窄,皮带宽度过窄的坏处是物料堆存在皮带上的量较少,为达到正常设定的生产量,皮带输送的速度将会提高,则皮带跑偏的可能性较大。如果改为1500mm的皮带,则效果会更好。

护好皮带防跑偏装置,并保证其灵敏可靠。加强巡检,在发生皮带跑偏时,及时调整计量的张紧装置,纠

图5皮带跑偏

图6改进下料斗正皮带运行。

(4)物料流量。从皮带秤的工作原理可知,皮带秤的皮带承载量能满足输送系统的额定速度的50%以下,皮带秤的运行将会比较稳定,计量精度将会有很大的提高,满足计量要求。低速时,对于皮带的调校,更容易、快速,使用稳定。在生产中,物料流量运行最好控制在效准流量幅度的20%范围之内,最大流量不要超过120%。叫,皮带秤载荷为额定流量的60%~80%进行输送,这样不但有助于皮带秤的计量精度,而且会延长设备的使用寿命。

改进措施:严格要求中控操作员,不要因抢产量,而将生产参数设定超过皮带秤的设计U量范围。

4结果

针对針量秤的问题进行改进后得出以下结果。

(1)产出数据:平衡。

(2)磨的运转效率:改进前,计量秤影响磨的运转占比为50%;改进后,计量秤基本不影响磨的正常运转。

(3)秤的标定系数:改进前1~3次/月;改进后标定时间正常标定。

(4)节能降耗:因计量秤停磨最少10次/月,从开磨到正常生产需30min/次,水泥磨系统总功率为7300kW,每月可节约电能36500kW。

(5)质量:改进后的计量秤计量较为精准,各物料的配比正常,无太大波动,质量平稳。

文章来源于网络转载,侵删

×

×