来源:网络转载更新时间:2020-09-16 11:39:47点击次数:4133次

1设备概况

某炼化公司聚丙烯厂库房管理二部的聚丙烯全自动包装线采用的是哈博实提供的型号为ZBML1200/1400的全自动包转码垛机组,对聚丙烯装置的正常运行有着重要作用。自投产以来包装机多次出现撒料的故障,严重影响包装线的正常生产[1-4]。

2包装机工作过程

包装机的功能是:装袋机将电子定量秤内放出的物料通过过渡料斗装入料袋。然后将料袋传送到立袋输送机上[5-6]。

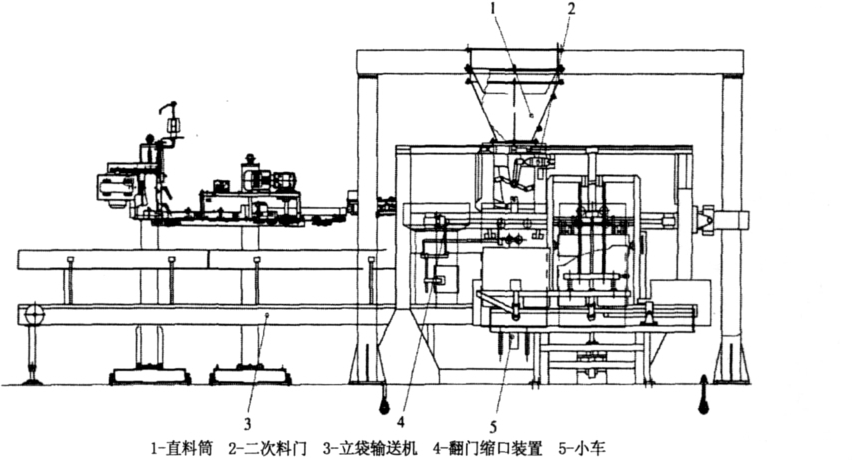

包装机设计了吹袋装置,若装袋时机械手没夹持住袋口或袋口没有张开,正压检测或负压检测没通过,吹袋装置会及时将空袋吹走,装袋机继续下一次取袋、开袋操作。整体布置如图1所示。

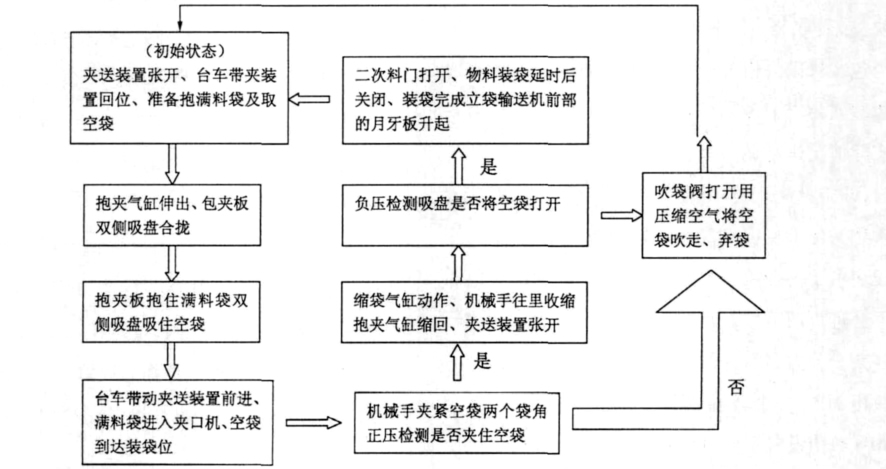

在包装单元中,装袋机工作过程中的动作较多,叙述如下(装袋机的工作流程如图2所示,翻门缩口装置结构简图如图3所示):

(1)由伺服电机驱动的“台车”,将取袋开袋夹送装置退到竖直空袋处,抱夹气缸动作,双侧吸盘合拢将空袋夹紧并吸牢。

(2)由伺服电机驱动的“台车”驱动取袋开袋夹送装置,将空袋送到料门中心,夹袋气缸动作,机械手立即夹紧袋口的两个外角,机械手手指牙板上有正压检测装置,如果袋口未被夹住,则机械手手指张开弃袋,如袋口被夹住,则进行下一个程序。

(3)机械手夹紧料袋后,缩袋气缸动作,两机械手装置向内缩口,同时抱夹气缸动作,两侧吸盘分别吸住包装物两侧向外拉,将袋口打开,利用吸

图1包装机布置图

盘将空袋口打开,此时吸盘上负压检测装置检测袋口是否打开,如果袋口未被打开,则用仪表风将此袋吹走;若袋口打开,料门气缸动作,放料门打开并伸入袋口,电子秤翻门打开投料[7-12]。

(4)吸盘打开袋口后,吸盘内真空立即撤销,并由私服电机驱动横进小车,将取袋开袋夹送装置拉回到下一空袋的取袋处准备进行下一个取袋程序。

(5)装好的料袋由立袋输送机前部的月牙板墩实并托起到与输送皮带平齐,同时缩袋气缸动作,机械手外摆张开回到原位置。

(6)在取袋开袋夹送装置进行下一个夹送包装袋的同时,与取袋开袋夹送装置相连的抱夹板合拢后抱住料袋,将料袋传送到立袋输送机的输送皮带上,至此,装袋机完成了一个装袋循环。

图2装袋机工作流程图

3故障分析及处理措施

在生产过程中,包装机撒料现象周期性出现。平稳运行一段时间,就会出现撒料现象。撒料成为影响聚丙烯产品包装最严重的问题。

原因分析:包装机撒料主要原因可归纳为:

(1)真空系统的真空度低。

(2)真空或正压参数设置与真空度配合不适当。

(3)机械配合不协调。

针对以上故障原因,对于包装机撒料处理可按以下步骤进行:

(1)检查真空度。当真空度出现问题可依次检查真空泵工作是否正常,电机及泵体是否有杂音,真空泵给水箱液位是否合适(没过泵入口管线),冷却水温度是否正常。观察真空检测表,如果数值小于-70,说明真空泵工作正常。真空分液罐是否及时切液,真空电磁阀过滤器滤芯是否堵塞,电磁阀是否工作正常,真空管路是否出现断裂等现象,冬季要检查真空管线内是否有凝结水结冰。

(2)调节真空检测表。真空检测表一共2块,一是取袋真空检测表一是开袋真空检测表。与包装机撒料相关的是开袋真空检测表,通常设置数值为P1:55~70:P2比P1低10%。P1可视实际情况进行调节。当真空表检测数值大于P1时,开袋吸盘开袋;当检测数值小于P2时,吹袋器吹袋。位于装袋机背面的是开袋正压检测表,正压表由于仪表风压力稳定,所以设定到固定值后不必进行调节。而且,正压检测表由于设定比较复杂。分为MPa、kPa和公斤力等多个单位,平时只用MPa一个单位,其它几个单位的设置,与MPa数值设置不同,所以要求班组不准更改正压检测表数值。

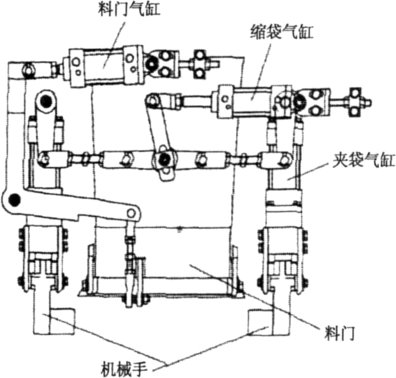

(3)调节机械配合。包装机撒料在机械方面主要涉及到缩口、开口和料门开合三个动作的配合。如图3所示。

可通过调节气缸给气量的大小来调节气缸动作的快慢,活塞杆伸出由前面的节流阀控制,回收由后面的节流阀控制。开关顺时针旋转则气量变小,气缸动作变慢;开关逆时针旋转则气量变大,气缸动作变快,可通过对上图所示气缸进行调节,调节机构动作的快慢,使缩口、开袋和料门开合三个动作配合协调。

图3翻门缩口装置结构简图

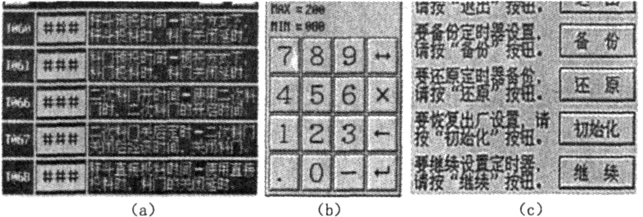

另外,可通过对TC值的修改来调节机械方面的配合。TC值设定界面如图4(a)所示,操作员可以通过此界面修改PLC内部与系统运行关系较为紧密的定时/计数器的设定值。画面中第一列为对应的定时器号;第二列为设置/显示框,用于设定及显示定时器的时间值;第三列是对定时器的进一步说明。

现相应的功能,左面的文字给出了相应按钮的操作提示。为了减少误操作带来的影响,其中的“备份”、“还原”及“初始化”按钮,均需持续按住

1秒以上方可有效。

4日常生产维护

图4包装机设置界面

为了保证设备的有效运行和延长使用寿命,包装机时由机械部分、电仪系统和气动、真空系统三大部分组成。撒料也是由三大系统中的一个或者同时出现问题造成。所以,日常生产维护保养要对三大系统同时进行。

4.1机械部分日常维护、保养

(1)每日巡回检查链轮与链条的润滑情况以及链轮与链条之间啮合是否良好。

(2)电机启动、停止平稳,无异常噪声。

(3)螺栓等紧固件是否有松动,光电开关位置是否有移动。

(4)光电开关的发射板和反射端是否有灰尘,发现异常情况需及时解决。

(5)定期检查易损件的磨损情况,磨损严重应及时更换,检查周期为1个月。

(6)定期检查轴承的磨损情况,磨损严重应及时更换,检查周期为1个月。

设备维护人员一定要按润滑手册要求定期检查设备的润滑情况并定期清理和填加规定种类的润滑剂。对于自润滑处,一定要定期检查其磨损程度,注意更换备件(如尼龙套),更换备件时,在其滑动面上涂少量。

为了达到防尘效果,本生产线中设备多使用双面密封轴承,此种轴承内装润滑剂,无须另外添加,若运行中出现磨损情况,需更换轴承。

装袋机多为自润滑件,注意检查磨损程度,更换备件。

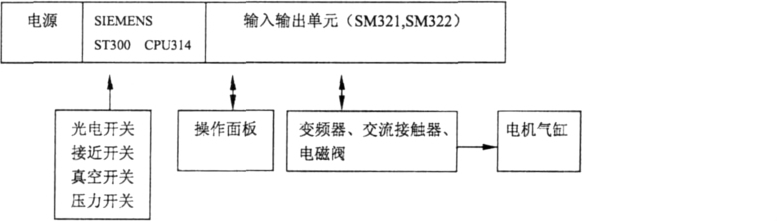

4.2 电气系统的维护、检修

包装机部分的电子元器件包括:控制柜、变频器、接线盒及光电开关等等。每一个电子元器件出问题都会导致整个包装单元无法正常运行。电气系统组成如图5所示。

图5包装机电气系统组成框图

4.2.1 系统维护

(1)定期检查交流及直流电源的电压是否在规定的范围内。

(2)定期检查控制柜、接线盒的接线端子、设备的接地线是否松动。

(3)定期检查漏电保护其是否有效。

(4)操作前检查光电开关表面是否清洁,接近开关是否松动。

(5)操作前检查操作盘上的按钮开关和选择开关是否灵活好用。

4.2.2 电气系统检修的一般方法(1)电机的检修

电动机产生异常噪音、发热、无法启动或异常停止等故障时,应按下列方法进行检查。

①检查对应的电动机空气开关是否因过载或短路而跳闸,如果是,查明原因,排除故障,然后将电动机空气开关闭合;②检查对应的交流接触器是否发生故障,如果是,查明原因,排除故障或更换新的接触器;③检查各连接端子处接头是否松动、断开、电机电缆是否损坏,紧固松动的连接处、更换损坏的电缆;④检查制动电机的制动器部分是否有杂物,传动系统是否缺乏润滑,清理刹车片,润滑传动系统各部件;⑤当制动电机不能及时制动时,可调整电动机传动链条的松紧以及制动器的气隙,检查电机制动器控制回路的接线情况。

(2)光电开关的检修

直接反射式光电开关有效范围内有物体时,其指示灯亮,这时如果光电开关设置成(或接线时直接选通)亮态动作(LO),则PLC对应的输入点状态为ON;如果光电开关设置(或接线时直接选通)成暗态动作(DO),则PLC对应的输入点状态为OFF;光电开关前没有物体时,其指示灯及PLC对应输入点的状态与上述情况恰好相反。如果光电开关本身的状态指示灯或PLC对应输入点的状态异常,按下列方法进行检查。

①检查光电开关的位置、方向是否正确;②检查光电开关镜头表面是否清洁,光电开关灵敏度是否适当;③检查光电开关的动作设置(或接线选通LO或DO)是否有错误;④检查光电开关的电源及信号线路,连接处是否松动脱落,信号电缆是否损坏,紧固松动的连接处,更换损坏的电缆。

(3)接近开关的检修

电感式接近开关当有金属物体到达其作用范围内时,其指示灯亮,同时PLC对应输入点状态为ON;反之其指示灯灭,PLC对应输入点状态为OFF。

如果接近开关本身的状态指示灯或PLC对应输入点的状态异常,按下列方法进行检查:

①电感式接近开关检测的金属物体或感应片运动到合适位置时是否与接近开关对正,金属物体或感应片与接近开关的距离是否适当(正常距离应在5~8mm左右);②磁感式接近开关安装是否牢固,位置是否有偏移;③关的电源及信号线路,连接处是否松动脱落,信号电缆是否损坏,紧固松动的连接处,更换损坏的电缆。

4.3 气动、真空系统的维护、保养

维护内容如下:

(1)检查气水分离过滤器中冷凝水的多少,沉积过多时应及时排放。

(2)巡回检查压力表指示的空气压力是否正确,及时调整操作压力。

(3)巡回检查各接头处的连接是否牢固、是否漏气,排气噪音是否在规定的范围内。

(4)巡回检查各气缸的动作速度是否正确,气缸密封垫处是否漏气。

(5)定期清理真空过滤器上的污物,并将其清洗干净,清理周期为一个月。

(6)每班检查一次真空泵水箱内污染情况,并保证水箱内水的清洁,若混入杂质,请及时更换箱内水。

(7)检查油雾器的滴油量及油色是否正常。

5结束语

(1)撒料是影响包装机正常生产最为严重的问题,对于撒料的处理,要从机械、电子和气动系统三方面找原因进行处理。

(2)包装机的日常维护也要从三大系统着手,同时进行。通过日常维护及时消除故障隐患,降低故障率,减少或避免撒料故障的发生。

文章来源于网络转载,侵删

×

×