来源:网络转载更新时间:2020-09-08 09:37:39点击次数:4651次

某青海分公司8.5万吨电解铝技改项目(以下称“8.5工程”)中氟化盐配料系统的技改,采用PLC+称重显示仪表(接称重传感器)+工业计算机的方式,成功地实现了氟化盐配料的自动化,应用效果较好。

1控制系统概述

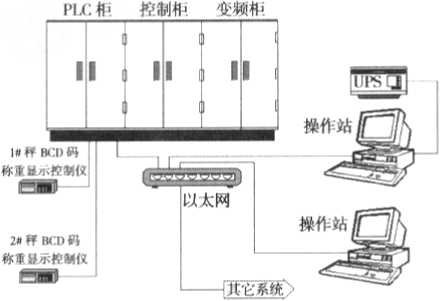

控制系统的构成是在现用配料系统基础上,结合扩建新系统工艺设备配置的自动控制方案。新扩建的“8.5工程”氟化盐配料系统包括东、中两套系统,每套系统有2个氧化铝料仓、4台氟化盐定容下料器、2台称重显示仪表;控制配料系统包括2台工业控制机、1套PLC控制系统、2个现场操作箱以及配料秤的控制装置。其中工业控制机主要完成配方管理、历史数据查询。控制系统核心由一套SIEMENSS7-300系列PLC组成,主要完成:①原料的供给及输送控制;②配方的物料配比控制;③通讯及数据交换。见图1。

PLC和2台工业控制机组成以太网,便于今后厂内局域网的建立和数据传输。

图1 “8.5工程”氟化盐配料系统结构图

2配料控制系统的工作原理及设计特点

配料控制系统的配料控制是根据操作人员输入的配方配比及控制要求,由PLC按预先设定的氟化盐配料的公斤数分批次计算后进行的。首先设定氧化铝料斗的高、低限,如高限设定为2500kg,低限设定为500kg,吨/铝需配氟化铝20kg,则在“配方数”栏内输入:(2500-500)/20=100。PLC经过逻辑运算后,料斗在下料过程中根据电子秤的实际测量值变化,控制氟化盐下料气缸的动作次数及动作间隔时间,即氧化铝每下100kg,容量为1kg的定容气缸动作1次,当氧化铝下料速度加快时,氟化盐下料气缸的动作间隔时间相应缩短,从而实现氟化铝的均匀配料。当料斗实际料量达到低限值之后,PLC向料斗低料阀及氟化盐下料气缸发出信号,停止下料,此次配料完成,随即进入下次装配料过程。在远程终端上实时显示氧化铝料斗的实际料量和氟化盐下料气缸的动作次数,工业控制机在CRT上用文字、动态图形及数字显示出当前的实际配料情况。

配料和输送的控制设计必须结合净化车间现场的

电磁搅拌技术在国际铝行业已应用了50年,我国铝行业的应用不到20年,大量推广采用不过5、6年时间,在60+铝熔炉上采用电磁搅拌技术不足1年。尽管如此,其效果还是显而易见的。随着科学技术的不断发展和应用的不断深入,社会对铝及铝合金制品的产品质量要求越来越高,电磁搅拌技术必将为我国有色金属行业的发展发挥出更大的作用。

实际工况进行:

•料斗上、下方安装的运动机构-气缸、密封、收尘装置在启动及停止过程中,若不对其进行必要的软硬件处理,则会对配料系统的控制精度产生非常大的影响。

•传感器的结构形式及安装附件的结构形式。

•称重料斗的限位装置及防震方式。

•称重变换显示装置和PLC的信号连接形式及在程序上BCD信号误码处理设计等。

•各类阀门的结构在设计上要结合现场的工况特点,防止漏料、堵料、不到位等情况的发生。

•为了防止变频器对电源的污染,仪表和其他控制电源回路应加有电源滤波器,净化电源。

•传感器安装方式的改进,使料斗不易产生相对位移,避免了料斗随机偏移带来的诸多麻烦和称配料的精度不稳定性。

3称重传感器的信号采集

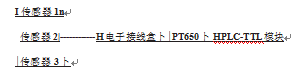

信号采集系统构成见图2。

图2信号采集系统构成

称重传感器实际上是一种将质量信号转变为可测量的电信号输出的装置。选用称重传感器先要考虑传感器所处的工作环境,这关系到传感器能否正常工作以及它的安全和使用寿命,关系到整个衡器的可靠性和安全性。传感器等级的选择必须满足下列两个条件:①满足仪表输入的要求。称重显示仪表是对传感器的输出信号经过放大、A/D转换等处理之后显示称量结果的,因此,传感器的输出信号必须大于或等于仪表要求的输入信号的大小,即传感器的输出灵敏度计算结果须大于或等于仪表要求的输入灵敏度。②满足整台电子秤准确度的要求。电子秤主要是由秤体、传感器、仪表三部分组成,对传感器准确度的选择,应略高于理论计算值,因为理论计算值往往受到客观条件的限制,如秤体强度、仪表性能、秤的工作环境等因素,都会直接影响到秤的准确度要求。

电子秤的传感器工作方式有三种:串联、并联和混合。其中并联工作方式具有抗干扰能力强、供桥电源数最少(仅有1个)等优点。之所以用并联连接,还考虑到净化车间配料现场的环境条件较差,如振动大、干扰多、扬尘大等因素。

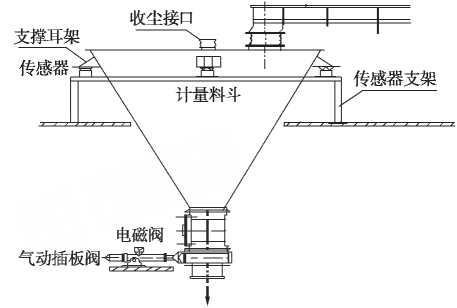

传感器的安装必须注意:①传感器的引线电缆要万方数据穿铁管,距动力线不能太近,要大于50cm。②电缆必须是四芯或六芯屏蔽电缆。③在同一台秤上的3个传感器量程必须一致,受力也最好一致,亦即所谓“压四角”,输出一致,才能取得满意结果。安装示意图见图3。

图3料斗称重传感器安装示意

4上位机软件设计

美国某公司推出的工控组态软件IFIX是功能强大的工业自动化软件产品。IFIX组态软件提供了工业界所需的强大功能,包括实时监视和监督控制、报警和报警管理、历史趋势、统计过程控制、用户安全系统、系统扩展、网络功能等。它提供了可视化窗口进行过程处理,可使界面提供图形化的过程信息,包括原始数据、计算数据、变量、趋势图、报警等。IFIX强大的图形功能将配料过程中的控点信息展现得一目了然。IFIX开放的开发接口,可嵌入用户第三方语言源程序(如用C、VB等语言编制的程序),以良好的易用性和灵活性成为“8.5工程”扩、改建项目的工控软件首选。配料控制系统还可通过交换机与企业内部网连接,能在控制室内设定现场控制参数;可显示每台秤的漏料情况,以便操作人员采取相应的对策;在秤空信号长时间不出现配料中断的情况下,操作人员可判断产生的原因。

5结束语

在“8.5工程”氟化盐配料系统技改项目的开发过程中,应用DDE技术把强大的组态软件IFIX与快速开发工具VB相结合,使配方功能获得很好的效果。不仅配方可以保存50多个,而且配方的修改、更新直至通讯下传给PLC都方便灵活。

文章来源于网络转载,侵删

×

×