来源:网络转载更新时间:2020-09-07 14:03:40点击次数:4827次

自动包装与包装物料及包装方式密切相关染料包装有着与其它行业包装不同的特点。首先染料颗粒特别细,一般粒度在200呻~250斷,粉尘易飞扬造成环境污染。因而对粉尘污染有很严格的妾求;其次物料内、外摩擦系数比较大,物料流动性很差,在流动过程中很容易形成架桥、搭拱;最后染料包装机包装时必须经常更换品种,因而需经常用水冲洗,以防止前批染料对后面染料的污染。染料包装方式一般是25kg/包,外面为纸箱,里面为PE薄膜袋,包装形式比较特殊。因而国内染料包装一直都釆用人工包装,染料自动包装一直是包装行业中的一个难点。但人工包装,工作环境差,工作强度大,且包装精度无法保证。近期因为染料行业发展很快,国外大公司纷纷来华设厂,对包装提出了新的要求,我们抓住市场机遇,在国内还没有成功先例的情况下,参考国外先进技术,自主开发了DCS-25SG型自动染料包装机。

1设计方案

针对这些特点,制订了如下设计方案:

为减轻工人的劳动强度,先将包装袋置于包装箱中,一起放置于包装机上,除空包装箱的放置及包装完成后包装箱的移动人工进行外,其余工作由包装机自动完成。

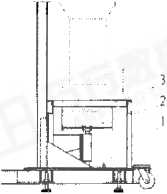

因为纸箱和包装袋有皮重,而每只纸箱的重量是有差别的,根据实际测量,最大可相差100g,而要求的是包装袋中染料的净重在要求的误差范围内,即25kg±50gt所以必须先称量岀纸箱及包装袋的重量进行去皮。釆用底部称量的方式,将升降装置安装在平台秤上,从一不置于平台秤上的自由辐子输送机中穿过,进行包装时升降装置升起,包装袋和纸箱就置于平台秤上,平台秤就能够称量出包装袋和纸箱的重量。在程序中进行去皮处理后,包装秤即能称量出包装物料的净重。而当升降装置下降时,纸箱就置于自由辐子输送机上,可以很方便地移动。如图1所小。

为防止粉尘污染,当染料装入包装袋时,夹袋必须很严密,以免粉尘从夹袋口溢出,并且在包装机内有流畅的回风排气装置,避免包装袋中的空气排入环境中。在包装完成后有振动装置将残余物料振入包装袋中。

螺旋给料机的出料口插入夹袋装置中,但不与夹袋装置接触,夹袋装置置于平台秤上,这样平台秤感受到的重量为包装箱及物料的重量。

1.平台秤2.升降装置3.自由轮子输送机B91称重升降装置

从储料仓到螺旋给料机人口,都设有破拱装置,以保证物料正常流动。

2包装机的结构

染料包装的前道工艺,一般为干燥设备,根据包装生产的要求,该设备应具有如下功能:染料的中间缓冲储存;可调控给料速度的给料装置;回风除尘:自动称量控制除螺旋给料机由电机駆动外,其余执行机构匀由气缸驱动,由PLC控制自动完成动作。

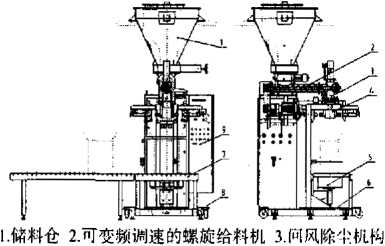

该包装机由储料仓、可变频调速的螺旋给料机.回风除尘机构、夹袋机构及包装箱升降装置、平台秤由辕子输送机、称重控制系统及可移动机架等部分组成如图2所示。

4.夹袋机构5.包装箱升降装置6.平台秤7.自由辐子输送机8.可移动机架9.电控系统

图2包装机结构图

2.1储料仓

储料仓有效容积为0.5m',料仓上设有高低料位及助流装置,暂时储存干燥机干燥后的物料,并为螺旋给料装置提供较为稳定的物料,当料位达到高料位时,产生报警信号,或控制上道设备;当料位到达低料位时,包装机停止工作;因为染料为细粉状物料,内摩擦系数一般比较大,常会产生架桥搭拱现象,为有利于物料流动,料仓设计锥角为60。,设置的助流装置能使物料正常流动,防止因为物料架桥而产生包装机断料现象。

2.2可变频调速的螺旋给料机

螺旋给料机保证按照称重后的控制信号,通过变频调速,实现快速、中、慢速给料;设计螺旋直径为120mm,螺旋快加料时转速为200转/分,中速加料时转速为100转/分,慢速加料时转速为50转/分。快速加料到目标重量的80%即20kg时自动转换为中速加料,中加料到目标重量的95%即23.75kg,余下的慢加料到目标值,这样既能保证较高的包装速度,又能保证较高的包装精度。螺旋给料机设有清洗口,方便清洗时的快速开启;螺旋给料机的进料口设有机械破拱装置,以保证物料顺利进入螺旋中;出料口设有快速禰止阀,当包装物料达到目标重量时,快速截断物料;根据染料的特性,螺旋给料机的螺旋设计为变距,即从进料口到出料口螺距逐步加大,以防止螺旋的卡死现象。

2.3回风除尘机构

当物料由螺旋给料机进入包装袋时,包装袋中的空气与粉尘会排出来,此时该机构上的除尘蝶阀关闭,粉尘除尘罩经过旁通管进入除尘机,这样既能将回风产生的粉尘吸走,又不至于吸走物料;而当进料完成时,除尘蝶阀自动打开,除尘机直接吸走包装袋口的粉尘这样当包装完成松开夹袋时,能保证包装袋口的粉尘不外溢。由于风压对包装精度及除尘效果有较大的影响,根据实践经验我们要求除尘机风压要求在0.01~0.03baro

2.4夹袋机构及包装箱升降装置

染料成品包装一般为内置薄膜袋,外面用纸箱包装。夹袋机构设计为外面为方形,中间为圆形下料口,包装箱和包装袋由升降机构点动上升150mm,包装袋插入到夹袋口,这时前后左右四个方向的夹袋块冲四个气缸驱动,夹紧包装袋,保证粉尘不从夹袋口溢出。夹袋装置上安装有余料振动装置,包装完成后可将沾附在下料口的物料振入包装袋中。包装箱首先置于自由辐子输送机上,当包装开始时,升降机构从自由掘子输送机中间将包装箱顶起离开自由辗子输送机,因升降机构置于称量系统上,这样能称量出包箱及物料的重量。称量完毕下降后,包装箱又置于自由槌子输送机上,利于包装箱的移动。

2.5称重控制系统

由称重平台秤、称重仪表、PLC等组成,称重控制系统能够将重量信号转化为电信号,并根据设定的重量自动控制螺旋给料装置的给料速度,实现整个自动工作过程。 、

平台秤釆用4只我公司生产的MT-100型波纹管传感器,该传感器密封性好,能适应粉尘较多的环境;普通平台秤的晃动比较大,会影响称重的准确性,我们参考国外的先进结构,采用的一.根水平束缚杆,该束缚杆只承受水平方向的力,垂直方向为柔性的.这样既限制了平台秤的晃动.又不影响称量精度:平台秤的精度为1成.

称重控制仪表釆用我公司生产的PANTHER-100型.该仪表A/D转换速度达300次/秒,响应速度快,性能稳定。

2.6可移动机架

因为染料包装需经常更换品种,因而需经常用水清洗,可移动机架能使包装机方便地移动,利于清洗工作的进行。

3工作原理及工作过程

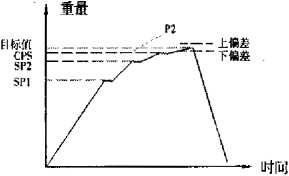

平台秤的传感器将重量信号转化为电信号,通过称重仪表转化为重量,仪表可设定SP1粗加料转中加料重量、SP2中加料转细加料重量目标值、P2落差补偿,通过PLC控制螺旋给料装置的快速、中速、慢速加料及最后的截断等序;因为在包装机停止加料肘,还有一段物料在空中没有落入包装袋中,即还有一段空中飞料没拧称量.因而我们应在达到目标重量前提前停止加料,这一提前值即为P2值。根据实践经验,设定SP1为20kg,SP2为23.751^CPS为25kg,P2值根据实际情况包装机可自动进行修正。加料曲线如图3所示。

图3

将包装袋置于包装箱中-人将包装箱置于自由辐子输送机-人理袋口-按升降按钮升降机构上升-夹袋机构自动将袋口夹紧-仪表自动清零去除皮重-螺旋截止阀打开、除尘蝶阀关闭-螺旋给料机快速进料、机械破拱装置工作-物料到达SP1时-螺旋给料机中速进料-达到SP2时螺给料机慢速进料-达到设定目标值时螺旋给料机停止-气动振打装眺动将余料振下-螺旋截止阀关闭、除尘蝶阀打开-夹袋打开-升降机构下降-包装箱落在自由辐子输送机上-人工移开包装箱-开始下一个循环。

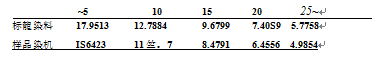

提升力数据和曲线看,活性藏青TS提升力基本与标准染料一致,二者均可提升到8%以上。标准深度都为

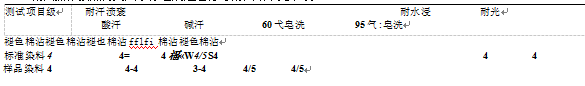

1.3.3印花色牢度

测试操作按照有关国家标准规定进行町测试结果见下表。

从印花色牢度数据得知:样品牢度性能与标准染料基本一致,均达到了较高色牢度。

2.1尿素用量对印花的影响

印花方法按照国家标准GB2388-8O《活性染料印花色光和强度的测定方法》E中有关规定进行。

印花条件:烘干1OOT,2分钟;汽蒸100龙,7分钟。

尿素用量:5^100gj0g/100gj5g/100gs20g/100g.25g/100印花结果见下表。

尿素用员gMOCMlnteg值) -

尿素是作为染料溶解剂和吸水媒体:尿素用量多不直接影响染料固着程度。从Integ值数据上看随着尿素量的增加,印花布样由深到浅,Int昭值逐渐变小,从而看出尿素用量要适度。尿素用量在50g/L布样得色最高。

2.2固色时间对印花强度的影响

印花深度:!%

印花温度:烘干100 2分钟;

汽蒸100C聞、2.5啊、5啊、7.5啊、10彻印花结果见下表。

从数据上看,在100无,7.5分钟Integ值最高,此时印花布样得色最高,所以取固色时间为7分钟为佳。

3结论

活性藏青TS可用于印染天然及再生纤维素纤维,为达到理想的印花效果,印花前的织物一定要有较高的吸水性。对于棉织物来说,经过丝光处理,活性染料的得色量和色泽鲜艳度可得到提高,印花糊料要选择中性的海藻酸钠,用量在80矶比较适宜。尿素用量50矶得色最深。尚色温度100t.固色时间7分钟时Int零值最高郎花织物的后处理也很重要,织物必须彻底清洗浮色才能得到良好的坚牢度和高鲜艳度。

4使用效果及技术指标

以前釆用人工包装时,包装过程包括加料、称量、补料、内袋热封、装纸箱、纸箱贴合及贴标签,整个包装线需用三个工人才能完成,包装速度为30包/小时,包装精度差别比较大。工人劳动强大,劳动环境差。

采用染料自动包装机后,整个包装过程一个人就可轻松完成,在25kg/包时,根据不同的物料,包装速度在40~60包/小时,包装准确度为0.2级,十包平均误差在士0.1%内,且能够保证长期稳定的包装精度。

该包装自2002年第一台投产使用,性能稳定,可靠性高,清洗检修方便,维护简单方便,产品整体性能已达到国外进口包装秤的水平,包装速度、准确度及环保指标都达到了用户的要求,得到用户一致好评,并有向其它相类似的粉体行业推广的潜力。

文章来源于网络转载,侵删

×

×