来源:网络转载更新时间:2020-09-07 10:47:38点击次数:3601次

小高炉配料已由过去的人工推小车过磅改为机械化配制.大部分厂家釆用的是机械秤定值控制方桜.机械秤定值控制方法由于其结枸所限只能完成触点式定值及电气联顿控制,不能实现祢量自动补偿和上料順序自动循环控制.近几年随着电子技术的飞速发展和微机设备价格的大幅度下降,许多厂家采用电子秤--微机控制技术改造旧式机械秤配料系统.实现配料和上料过程全自动控制.

技术部门开发了电子秤-可编程控制器(简称PLO-M型计算机控制的全自动上料控制系统,经几年的运行结果表明;电子秤-PLC-微机控制上料系鎌具有较高的可靠性和稳定性,大大裱少了高炉入炉科的重量和配比的波动.消除了电气控制时的人为误操作.为高炉炼铁生产过程连续稳定进行创造了条件.、

2高炉炼铁过程中的配料设备

小高炉上料系统一散由魚炭仓,球团矿/烧结矿仓,石荻石/白灰石仓以及原矿或废铁仓组成;毎一个料仓下面设有一电动给料机和一台料斗计秤;料斗的下部装有电动或液压卸料机构;有1-2条皮帯机组成的运脚机枸把科斗型计量秤卸下的物料送到上料料车中去;每当高炉内的料位下降到一定程度时.启动卷扬机把料车提到炉顶;并分时打开小料钟和大料钟把物料送入炉内.

3高炉上料系统采用称量补偿技术的目的高炉炼快生产是连续性作业、如果入炉料的矿石/博炭比例波动大,明引起炉温产量的波动;,从而对产品的质量和都带来不利的艇响,因此入炉科重量的稳定是高炉炼铁生产稳定度行的前提条件.

自动化上料控制系统主要解决知下问题:

1物料准确计量和误差自动补悽,当配料过程中由于机械设备的性能变动或物料的理化性能改变引起称貴误差时自动找回误差值.

2按炼铁工艺要求自动完成顺序上料,根据本高炉的炉况编制上料制度并把该上料制度输人到控制系统后,控制系统自动完成正装,倒装,同装,分装以及混装等上料操作.

3检测控制大小料钟和料尺,料线到规定值时发出允许上料讯号,把料车的料送到炉顶.

4打印记录生产数据和控側参数, ' -, '

5检测井屏幕显示系统工作情况,当外部机械设备发生故障时及时发出报警信号和故障处理指令.

4控制设备的选型和安装

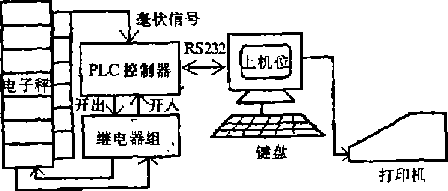

控制系毓的组成如图2所示.

41电子配料控制器(电子秤)

在称量餐斗上安装三只拉力传感组成电子秤;二次仪表釆用自行开发的HY系列电子配料控爾器;该仪表可显示重量值和控制设定值;具有连续调节设定值;毫狀信号放大和输出功蕭.HY-2型仪表为智能型控制仪表;具有用BCD码设定装料值、零点自动跟踪.误差自动补偿以及与上位机RS232通讯现麟.

传感器产事的毫伏信号在仪表内放大到0-5V的电信号;该信号用于仪表显示和控制装料值.HY-1型仪表输出0-5V的重量模拟信号;HY-2型仪表输出RS232标准的数字信号"

42PLC控制器

由于髙炉现场大型电器轶多或且启动频繁,电气干扰较大.故釆用抗干扰性能较强的PLC控制器作为主控设备.在一些对设备的可靠性要求较高的高炉上选用了SU-6型PLC控制器;该控制器为模块组合式:选用A/D输入模块把模损信号转换成数字量进行数据处理.计算和控制;开关量(继电器)输入/出模块输入现场设备的工作状态以及输出对现场设备的控制命令;与上位机的通讯和数据交换通过RS232申行通讯模块进行.另一些对设备的可靠性要求不十分高的场合則选用C20-C60型PLC控制器.这种控制器把CPU、开关量输入输出以及电源合为一体,具有体积小.价格低廉的优点.

43上位机

用户対控制系統中的参数输入及改鉴现场工作状态模拟显示.数据累积和打印机控制由上位机完成;由于现场工作环境惡劣(电囁声、含铁粉尘),采用抗干扰性能强.密封性好的工业控制机为上拉机.

44系统电源和接地

为了提高整个控制系统的搅干扰性能,HY仪表组.PLC控制器、上位机以及打印机用净化稳压电源和隔离变压器隔离宿单独供电;控制白屏蔽地、仪表的模拟地和控制器的数字地分别搂地,并且其接地电阻保证低。

5控制程序的开发

根据炼铁工艺豊击。揑制程序分为系统初始化程序棋块.參数输入和修改程序模块、称量循环茬制程序模块.上料顺序控制程序模块、打印机控制程序模块和时钟中断程序模块.

S.1系统初始化程序上位机启动时如果运行标志为00时和PLC控制器RUN寄存器为0标志时技行初始化程序,此时所有外部控制设备置停止状态;参数.区和标志区清零并要求輸入所有参教;控制参数输入完毕后进入循环控制状态.上位机暂时停机不影响PLC控制器程序的正常运行.

52参数输入程序控制程序要求的参数分为数据参数和状态参数;数据参数有各秤的设定控制值、上料顺序值、小料钟开启次数、料线控制值等。状态参教有答秤、皮带机和料车的满/空标志、各秤的在线/离线标志等.这些参数都由用户通过链盘輸入上位机后传输列PLC控制器,并且系统断电时仍可保存.

S3称量控制算法

当.厶Yi=Yi-SD 时控制系统的目标值为:EAYi->0. -

其中,AYi:-次误差;Yi:一次实际装料量;SD:设定控制值. ..

设装料控制值为;Xi+1=Xi-AYi,其中,Xi:本次装料控制量;Xi+k下次装料控制量

系统刚启动吋令XI=YO=SD,则X2=SD-(Y1-SDL

从上式中得出;第一次实际装料值Y1大于设定值SD,即误差为正值,则下一次装料控制值X2小于设定值SD,反之则大于设定值SD,控制值改变,作为结果的Y2也按比例减小或增大以补偿上次的误差.经过n次的称量,总误差量趋于零.

5.4上料顺序控制程序

通过上位机输入6组上料顺序和毎组中的矿石或焦炭仓号,每一组的循环次数可定为0-9次;毎一组都可以帯熔制料(石灰石或白灰石).控制程序允许按工艺要求临时加一秤矿石或一秤焦炭而不打乱正常上料顺序.

控制程序可根据工艺要求实现配料控制和上料控制联动或单体控制,当炉顶料线值低于设定値并大料钟内存的物料达到设定车敬时发出“允许料车上”的命令。

S5打印输出程序

控制系统程序在完成一批辑的称量工作后立即打印输出该批料重量值;各参数在重新输人或修改后打印输出新值和修改时间.

5.6时钟中断程序

为了防止上位机程序飞出正常范围(死机),中断程序定时访问运行限时器,若发现该限时器超吋未清零;程序执行初始化口以恢复正常控制,本系统还设有硬件WATCHDOG以防止系统死机丁

6现场使用效果分析

PLC上料控制系缆在上述钢铁厂的高炉上投人使用以来,除了外部设备的机械电气和接口件接触不良等一些故障之外,盪个米泉运'行整全正常;经M年以上的连珑生产逮待正明浮lie撩制滾'続符合设并要求,使用效果明显。

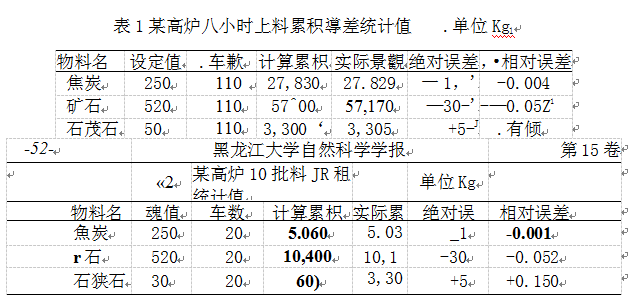

61重量动态补偿准确及时,从而保证了入炉辑的重量及配料比稳定椎确,由于控制系统能逐批进行补偿,实际人炉量在几小时之内即可接近设定值(表1,表2K

02控制系統严格按上料順序上料,根除TAX操作时发生的視操作现象(惜料、漏料,倒料坑).

投制系廳可椎确地把物料槌到规定位置,料车到位即可装车、人工上料最高速度为180秒/批.自动上料織盤到150M自动打甲生产数H.SUtT炼佚生产管理手段.

心外部设备出現机横电气故障时泰蒲及时报警,操作维修人员可及时判斷和排除故障,M>PLC上料控制系統投人使用后,高炉生产实现了程定、厲行,增加产最和降低餞耗.根据海林钢快厂二高炉的现场对比实验得知,使用PLC控制系鏡的试验期比手动操作的基准期生快产量提高3.36%.人炉堪比降低9.

7存在的问题及需改进的地方

7.1产生的毒伏值号较羁,从现场對拽制室距离又较远,故在传输线上的彖成和受干扰较直,多少影响了便表的系毓精度,因此最肝是在安装传蟲器之处把倩号故大、V/F转换成V/A转换后送入仪表中来.

上位机最行的用户程序是DOS条件下运行的C甫育程序.画面较单调,鐘盘操作较參,现场普通工人不可以寿應用目前戰说行的WINDOWSm制上位机程序.

几年的研究结果表明:PLC有较强的抗干扰能力,以PLC为主机的貞炉上料自动控制矗统的可'栄性和巻定性*于«!为主拴帆的由于PLCIStf器的程序逮辑性和可懐性强.可在笑蛔程和修改,较适合于时案統要求高的生产过程。

文章来源于网络转载,侵删

×

×