来源:网络转载更新时间:2020-09-01 11:40:13点击次数:4720次

随着科学技术的不断发展和人民生活水平的不断提高,人们对食品包装种类的要求日益增多,因此粮油加工企业对食品包装技术和设备都提出了新的要求,以满足同一设备实现不同包装模式的需求,从而降低生产成本,增加产品附加值,提升市场竞争能力。为了顺应高生产效率、自动化、单机多功能流水线的技术发展趋势,本文研发了一类适用于塑料袋的全自动包装机。

1塑料全自动包装机方案

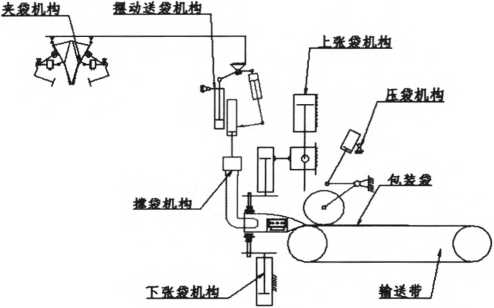

塑料袋全自动包装机采用模块化设计,单机可实现自动上袋、称量、灌装、封口等功能,使用简单的机械结构满足功能需求,机电结合、实现自动化生产。

通过对颗粒料物体包装过程的称重、灌装、真空包装热封方式、热封口、卸袋、输送等的技术进行研究,拟定了单机多功能化方案。在原来普通包装的基础上,采用合理的物料灌装后先进行一次封口,再抽真空后二次热封的真空包装工作模式,增加了真空包装一次非全封闭热封等功能,实现非真空包装与真空包装一体化。通过智能仪表采集传感器信号,PLC处理信号,配合控制系统完成既定动作,每个动作既相互独立又互为协调。工作过程主要由上袋工序、称量工序和包装工序组成,具体工作流程见图1。

2塑料袋全自动包装机技术

非真空包装与真空包装一体化必须使用合理的抽真空方式,综合考虑后采用一次封口—整形一抽真空T二次封口的流程,将非真空包装封口与真空包装一次封口集成于一台设备,实现一机多用。其中,上袋机构、称重技术以及恒温热封口起着至关重要的作用,直接影响到包装效率、包装成品率、包装精度、美观效果及封口的可靠性。为实现机电一体化,运用过程控制原理,将机械、电子与信息等有关技术进行有机集成,实现整体性能最优化和全自动化。

2.1上袋夹袋机构

对于全自动包装机,核心品质是生产效率、工作的稳定性和产品的合格率,因此上袋机构的上袋速度和成功率是一个关键。塑料袋全自动包装机的上袋机构采用平铺输送包装袋的方式,解决了现有上袋机构结构复杂、上料动作多、上料速度慢和上袋成功率低的技术不足。

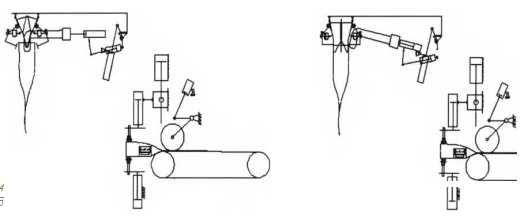

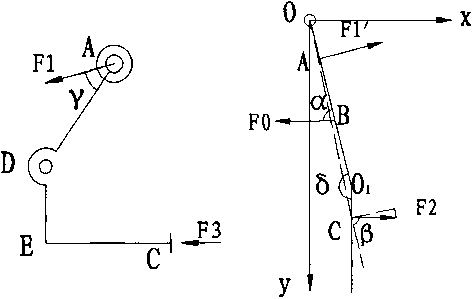

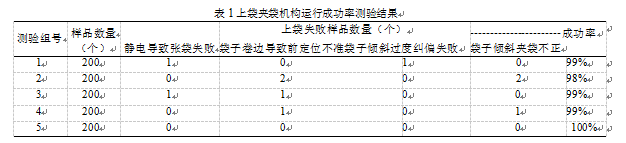

上袋机构的结构如图2所示。当平铺袋子输送到指定位置时,上张袋吸盘向下移动,下张袋吸盘向上移动,上下吸盘同时吸住包装袋一侧将包装袋袋口张开,安装于摆动送袋机构上的套袋手指动作夹住包装袋两侧,同时撑袋板转入包装袋内,气缸带动上袋摆臂旋转,在撑袋板的辅助下将包装袋套到夹袋口,过程如图3所示。

图2上袋机构结构示意图

图3上袋机构动作示意图

图4夹袋机构夹紧过程

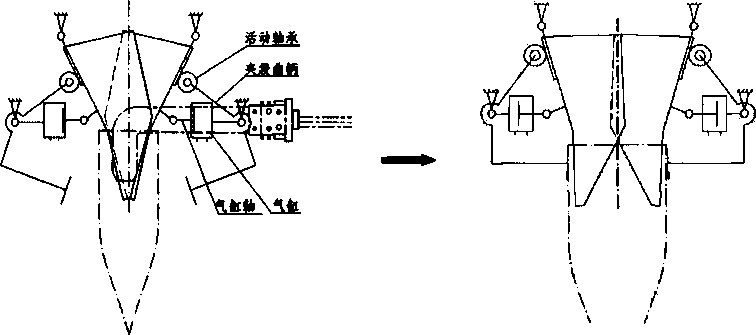

上袋过程中气缸轴伸出,夹袋机构处于松开状态。夹袋豚在袋子到鶴开始动作,气缸轴收缩,夹袋机构处于夹紧互锁状态。上袋机构复位,完成一个上袋循环。其过程如图4所示。

夹袋机构釆用2个对称的机构,各有一个自由度和气缸驱动件,可保证袋口2边各自夹紧,2边不必严格同步,不会因为变形或装配及加工误差导致夹紧失败,提高了夹袋机构的使用性能。

2.1.1上袋夹袋机构计算

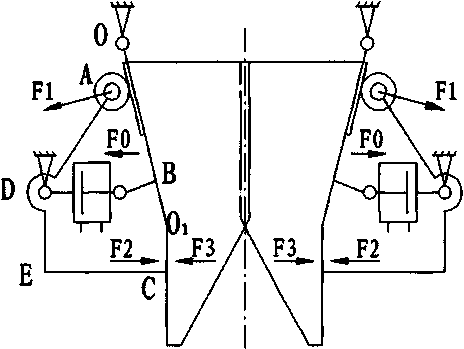

该夹袋机构受力分析如图5所示,气缸力F0使夹袋口上端对活动轴承产生推力Fl,F1再通过夹袋曲柄对夹袋口产生压力F2,同时气缸力F0使夹袋口下端对夹袋曲柄产生压力F3,已知F2N100N/卬。

由平衡条件得:

F3=F2 ⑴

夹袋曲柄受F1和F3及固定絞链上的支座反力,是一个3力平衡构件,受力如图6所示。根据平衡条件,合外力矩为零可得:

FlXsinyxLda=F3xLde ⑵

故Fl、F2(F3)大W诚比例。

夹袋口是一个4力构件,对上方的固定絞链列出力矩平衡式:

Fl'xLoa—F0xsinaxLqb+F2xsinpxLqc=。(3)其中,F1'=F1,根据图6可得B与8的关系。

图5夹袋机构夹紧受力分析

图6夹袋机构夹紧受力图

根据一维分析,可知Lda、Lde、Loa、Lob、Loc、Lqoi>Loic、8以及O点与D点的相对关系,根据图7以D为坐标原点,可求得a与8的关系:

图7夹袋机构夹紧分析图

已知。点坐标为(d,f),设A点坐标为(X2,y2),OO1的线隹方程为y=kx+b

其中k=cot8,b=f—cot8d

可得y=cot8x+f—cot8d ⑷

由于x3+^=L6a, ⑸

由公式⑷、(5)可得出最优解A点,

因为9=arctan>i,e=180°-8,a=8-9O3,

721

可得7=8-9-90° (6)

综合公式(职6)可求得FO、Fl,根据所得的解可得合适的驱动气缸,并设计出合理的夹袋结构。

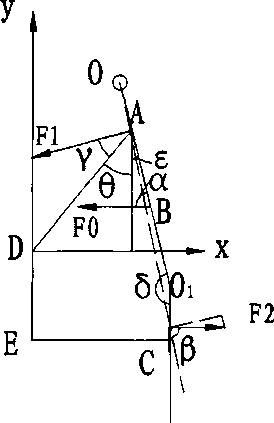

2.1.2上袋夹袋机构成功率测验

设备运行环境温度301,分别对5组200个情况不同的袋子进行试验,结果见表1。

通过上述试验数据,基本可以看出该结构机构稳定,且能保证很高的上袋成功率。其中,上袋失败主要由以下原因导致:袋口卷边或静电导致下张袋吸盘未能完全张开袋口,从而导致撑袋失败。上袋夹袋失败的袋子通过自动剔袋程序被剔除出生产线,不会对生产过程造成影响。

2.2称量机构

动态定量称量的主要矛盾为称量精度与速度的矛盾。为解决这一矛盾,采用双秤交替使用的方式,实现高效率计量称重。

双秤系统可简单分为A称量系统和B称量系统。

2系统在称量过程中各自独立,互不干涉。A、B称量系统分别由各自的气缸和电磁阀对放料进行控制,实现交替卸料。为实现称量更精确,实行了分速放料控制,降低动态称量过程物料惯性、滞后、非时变等非线性特性的影响,从而对下料的误差控制更加精确。

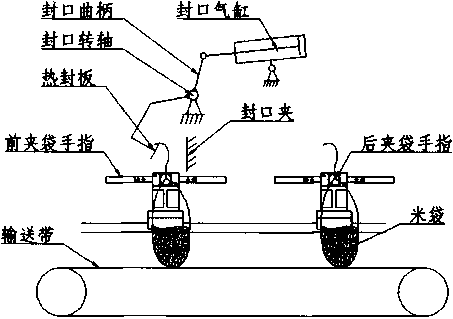

2.3热封机构

塑料袋全自动包装机具有2个热封机构,其机械结构一致,封口形状不一,以满足不同的热封需求。

2热封机构相互独立,分别由各自的气缸和电磁阀对其进行控制

热封机构结构如图8所示,热封板中插有热电偶,热电偶的长度略大于热封板长度从而避免出现热封板温度不均而影响封口质量。当物料包通过输送机构送到热封位置时,封口气缸动作,带动封口曲柄绕封口转轴转动,使热封板与封口夹夹紧物料包实现封口,状态如图9所示。通过设定合理的热封

表1上袋夹袋机构运行成功率测验结果

封口机上的热封板采用特殊设计。热封板面设计有内封线与外封线的2道封口,形成了迷宫式间歇封口,这样既能有效防止物料在循环输送带上外泄,同时又能为后续的抽真空提供较大的气体流动空间。其封口效果图如图10所示。

现有国内的真空包装机大多为整形——抽真空一体,即上袋装完物料后直接整形、抽真空,而后再进行封口作业,而这将大大增加真空包装的等待时间,降低包装效率。本文设计的2种封口机构与包装输送方向同向排列,既不影响非真空包装的速度,又可实现不同包装的封口需求。同时在真空包装模式下,由于物料包已经进行一次封口防止物料泄露,整形与抽真空分两工位进行,从而使相邻两物料包的整形与抽真空同步进行,节约了真空包装的等待时间,包装效率得到了进一步的提升。

2.4输送机构

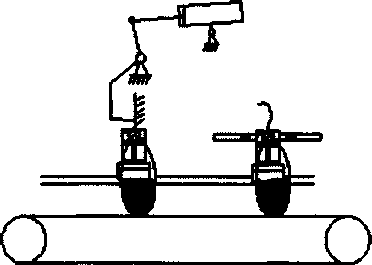

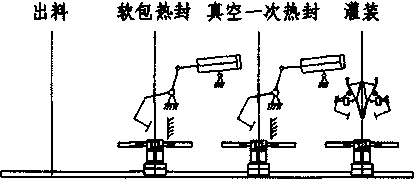

塑料袋全自动包装机的输送机构有别于其他两面包装设备,在灌装与热封之间的过渡环节不只是简单的皮带输送。其输送机构分布如图11所示。

时间与热封温度,可保证热封口的可靠性及外观精美。对于非真空包装,其热封板整体为一长方形,从而达到完全封住物料包开口的目的。对于真空包装,后续还需进行抽真空处理,因此在一次封口处,

图11输送机构结构示意图

输送机构主要有4个工位,分别为灌装、真空一次热封、非真空包装热封和出料。4个工位的位置等距排布,利用伺服电机的正反转实现包装袋在4个工位的循环往复。整个循环过程中,皮带单向传动,而夹包手指往复动作。夹包手指固定包装袋口,避免袋口在输送的过程中处于自由状态,排除了袋口形状的不确定性而导致封口失败、倾斜等问题,使每一包热封位置一致,封口漂亮平整。

通过此输送机构,免去了其他的理袋机构来处理袋口,简化了工序,提高了整体包装效率以及包装质量。

3结语

塑料袋全自动包装机产品的研发,采用模块化设计,通过不同机构的合理组合使整机达到最优状态。塑料袋全自动包装机对包装的不同需求具有较强的适应性,提高了生产效率以及包装类型的兼容性,使单一功能包装设备向多功能化、高端化发展,满足了不同产品不同包装模式的高质量需求。该机的多项机构均为专利技术,其新颖的包装方式获得广泛认可。塑料袋全自动包装机研发成功后,样机完成加工装配并进入全面的机构测试及实际包装流程测试,测试过程中各机构独立动作顺畅,协同工作过程流畅。经过对样机基本功能、电气安全性能、包装速度、成品包合格率、包装机的系统安全性等主要技术指标的测试,结果显示主要技术指标均达到了企业标准的要求,其包装效果、包装效率也得到了粮油加工、饲料生产企业的认可。

文章来源于网络转载,侵删

×

×