来源:网络转载更新时间:2020-08-27 16:15:04点击次数:3874次

0引言

核实施运行过程中产生的放射性低放固体废物需要进行水泥固定整备,形成稳定的废物包,便于运输存储。在水泥灌浆过程中,水泥配方及添加量的控制对废物包的抗压性、凝固性等性能指标有重要影响。在系统运行中,需要实现对水泥配料进行精确的动态控制。

1配料灌浆系统

在配料下料中,先确定水泥粉和粉煤灰的配方比例,根据先后顺序通过两个螺旋输送机将配料输送计量仓内,经称重计量后输送到批次混合器内,在混合器内加生产水,然后启动搅拌桨电机,搅拌数分钟直至均匀,制备好水泥砂浆。水泥砂浆能否满足废物包抗压、凝固要求,计量准确性与精度是关键,因此保证称重设备计量精度的稳定性就显得尤为重要o配料下料流程见图1。

图1配料下料流程图

2称重配比

计量仓配置的4个载荷感应器(称量模块)所受压力信号,经PLC接收、转换、处理,控制上游下料插板阀动作,实现水泥粉和粉煤灰的定量配比。详细配料过程如下:

先启动水泥粉螺旋输送器,打开插板门,水泥缓冲仓的水泥干粉依靠重力及仓体振动装置、内部硫化器双重振动推动下,向计量仓快速投料,当计量仓内的重量为70kg时,改为慢速投料,重量达到88kg时,关闭水泥粉螺旋输送器及相应阀门。再启动粉煤灰螺旋输送器,打开插板门,向计量仓内快速进料。当重量为300kg时,再慢速投料,重量为352kg时,关闭粉煤灰螺旋输送器及相应阀门,配料过程结束,配方完成。

3重量检测与变送

为实现物料计量的准确性,在计量仓设计三个支撑点,每个支撑点安装1只托利多压式传感器,传感器高速釆样:100次/秒,高分辨率:1/16000,高灵敏度:0.3[iV/d。

配置一台AD-4402称重显示器用于重量显示及变送,称重显示器静态计量精度0.25%,动态计量精度0.5%,控制精度0.5%,称重显示器接收3只传感器的信号,经内部电路放大转换,输出4-20mA的电流信号。主要设置目标量、过冲量(慢速)、预加量(快速)等参数,然后再设定由水泥粉、粉煤灰两种物料组成一个配方。称重显示器的零点范围信号、不足信号、过量信号、满仓信号、快投信号、慢投信号进入PLC。

4计量精度控制

配料系统精度的误差主要是落料误差、称量误差和累积误差。

4.1落料误差

4.1.1误差分析

水泥粉螺旋输送器和粉煤灰螺旋输送器在旋转时都具有一定的惯性,不能瞬时关断,同时粉料出口与计量仓表面有一段距离,因此实际供料量与配方给定值之间有一差值,造成了落料误差。

4.1.2降低落料误差措施

本系统釆用基于系统数学模型的给料误差补偿算法来降低落料误差。在配料中,当称重重量快要达到系统设置提前量目标值时,称重显示器输出由粗流变细流,将瞬间的称重重量称为预关断点重量,用Wb表示。稳定后的实际重量值称为预关断稳定后重量,用W.表示。将Wa-Wb定义为落差值。设定合适的落差值是提高控制品质的关键。落差值设定得太小将导致配料误差增大,而设定得过大又会使配料速度变慢。

最常用的落差值设定方法是人工输入法和逐次平均法。人工输入法就是每次配料前,由操作人员根据经验输入落差值,在系统参数发生变动后,要重新输入新的落差值。逐次平均法就是在人工输入法的基础上,检测控制过程中每一次的实际落差值,并将检测到的落差值和原来设定的落差值取加权平均作为新的落差值,这种方法比人工输入法有较高的适应性。其逐次平均法的基本算法如下:

e(N-1)=PV(N-1)-SV(N-1)

.S矿(N)=4-e(N-1) (1)

W(N)=W(N-1)-[e(/V-1)/SV(N-1)]

式中:e(N-l)表示上次配料产生的偏差;PV(N-l)表示上次实际配料的测量值;SV(N)和SV(N-1)为本次及上次配料的理论值;A是由工艺确定的配料设定常数值;W(N)和W(N-1)是本次及上次配料停振阕值,其取值范围在0〜1之间。

4.2称量误差

4.2.1误差分析

配料计量称量结果本身与物料配料量真值之间的误差称为称量误差。其产生原因是由于传感器未能准确称量而产生的。影响称量精度的因素有:称重控制器数据釆集模块的精度,传感器的动态测量误差,下料的均匀性和冲击力,执行机构的滞后气同时传感器安装不正确、传感器和测量电路自身的误差等原因都会造成称量误差。

4.2.2降低称量误差措施

为降低传感器自身误差,本配料系统选用高精度传感器,同时考虑三只传感器灵敏度的一致性。因为传感器承受重量时其传感器输出电压满足下面以下等式:

Uo=(S*V;*F)/P (2)

式中:S为传感器的灵敏度,V,为传感器的电桥工作电压,卩为传感器的量程,F为传感器所承受的压力,U。为传感器承受电压为F时的输出电压。

从式⑵可以看出,传感器的输出电压与它的供桥电压V.有关。在配料时若V不够稳定,则直接影响传感器的输出电压从而影响配料精度,所以设计稳定的稳压电路非常重要。

若三只传感器支承点分布不均,安装不正确,造成受力不均衡也会引起称量误差。本配料釆用3只传感器按120。相位在计量仓上均匀分布,在安装传感器时要使传感器的受力沿着传感器的轴线方向。传感器是受压的,在安装时实现点接触。

称重显示器内含测量电路,将传感器输出的电信号放大。为了解决零点漂移,釆用调皮电路。调皮电路的工作原理是:当传感器没有承受任何重量时传感器电桥平衡,输出电压为零。当计量仓压在3只传感器上时,传感器有电压输出可以通过调节调皮电路使传感器的电桥重新恢复平衝,使其输出电压为零。这样做提高了称量精度。

4.3累计误差

单次配料误差经多次累积所产生的误差称为累积误差。累积误差必须加以控制,否则即使单次配料误差很小,随着系统的运行,累积误差会越来越大。累积误差可以釆用自动补偿方法加以控制,即单次配料过程的理论值与实际值之差作为下次配料理论值的补偿量,这样就消除了由于单次下料不准引起的累积误差。

5变频控制

本配料系统在水泥粉下料时和粉煤灰下料时均釆用先块后慢的动态控制方式,为了提高生产率,降低成本,需要采用全自动称重控制系统气

两下料螺旋输送器都釆用变频电机,变频电机釆用PLC远程控制方式。两个变频器转速都分为快速和慢速两档,当计量仓重量达到设定值,转速由快到慢,实现自动控制。

6人机界面

配料流程监控画面在PLC上位机触摸屏上实现,主要完成控制信息输入、数据管理、数据显示、存储等功能。PLC主要完成以下工作:(1)接收传感器和人机界面的信号;(2)处理从现场接收到的指令及数据,控制变频器、螺旋输送机运行;(3)PLC与人机界面实时通信,保证界面上显示的数据与现场实际数据的一致性。

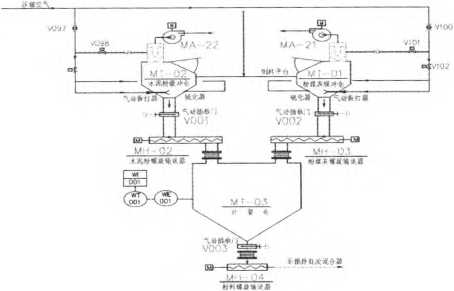

人机界面采用菜单人机交互方式。在触摸屏上可实现气动插板门的控制、螺旋输送机的启停、称重清零、配方启动、卸料启动、配方完成和卸料完成,并可观显示螺旋输送机的髙速、低速、报警、故障等运行状态,以及称重传感器的当前测量值。配料系统组态画面见图2。

图2配料系统组态画面

7结论

随着核设施产生的固体废物的增多,对物料在线传送称重技术的需求也日益增多,本文从称重装置的选型、安装、落差设置方法提高动态称量精度,并通过PLC上位机控制物料的称重,实现双螺旋输送机的变频控制,不需要操作人员现场手动操作和监控。经工厂实践检验,该控制系统操作方便、称量准确,完全满足生产需求,具有较好的应用前景,同时也可运用其它行业称重系统。

文章来源于网络转载,侵删

×

×