来源:网络转载更新时间:2020-08-24 10:10:15点击次数:3363次

1工作原理

在化工、水泥生产、粮食、伺料加工过程中,都需对成品进行定量包装C传统的定量方式是采用人工装包或使用杠杆式机械包装秤。但无论采用哪种方法都难以达到计童精度,产品质量不稳定。我们研制的TG系列包装计量秤是采用现代传感技术和单片机应用技术的电脑型包装计量秤。其产品有:适用于粉状和颗粒状料的螺旋式有斗秤;适用于颗粒料小尺寸插门式无斗秤.

TG系列电脑包装计駐秤,主要由机械执行机构(秤体)和电脑控制器两大部分组成,其中秤体由存料斗、气缸控制或电动控制进料装置和夹袋机构、各种位置开关等构成。电脑控制器由MCS-51系列单.片微型计算机配以高精度称重传感器、仪表放大器和12位逐次逼近式A/D转换器以及光电隔离输入、输出、圧0显示、键盘输入和数据存贮器等组成“

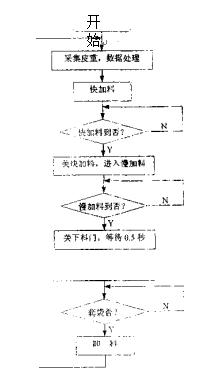

按秤的运动原理是:当操作者在夹袋机构上套有包装袋后,包装秤自动采集皮重,并通过电磁阀控制气缸运动,打开下料门开始下料,当下料到预先设定的重量时,下料门关闭一部分.使下料速度减慢,尔后,料下到另一规定重量时又使门关小一部分,使用最慢的速度继续下料,在袋中料达到规定重量时立刻关闭下料门,停止下料,自动卸袋,并等待下-包的称重,

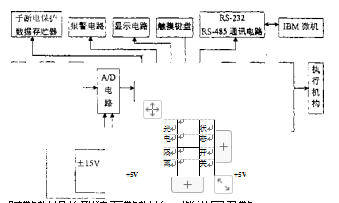

整个过程均由控制器自动完成,而重暈的变化是由两只应变式称重传感器来感知,通过仪表放大后经A/D转换后送单片机来处理的。其控制方框图如图1所示°

在该电脑包装计量秤的研制中,首次采用平插门、单气缸和通用型电磁阀新型结构控制多种下料速度。

2控制器硬件组成

控制器硬件主要由:CPU部分、键盘显示部分、A/D转换部分、I/O部分、放大部分、通讯部分、数据存贮部分和电源部分等八大部分组成。

(2.1)CPU部分:采用AT89CH配以6M晶振构成,其中P0口作总线用,P1口作输入、输出用,円口作普通I/O和特殊功能用,为节省I/O口,P2口没有作高8位地址,只用2位作为片选信号,其余6位用作I/O。

(2.2}键盘显示部分:它是以专用键盘显示电路intell8279为核心,配有20只键的触摸链盘和10位LED显示的键盘显示系统,其中4位显示称重量,6位显示累计包数和累计重蠻,段驱动仅用一片驱动器74LS24O,位驱动也仅一片BCD码译码驱动器74IS145构我最简系统-

(2.3) A/D转换部分:A/U转换釆用逐次;®近A/D转换器AD574KD,它具有【2位并行输岀功能,

最小转换时间为45秒。

(2.5) 放大部分:放大部分使用仪表放大器AD524和部分測理电路组成,

(2.6)通讯部分:供系统利fflAT89C51提供的串行通讯功能位RXD和TXD两检特殊功能位,辅以2路光电隔离电路迸行电平变换构成完整可靠的RS232通讯接口。使用SN75LBC184构成RS-4&5通讯接口,两种接口可任选其一,转换方便。

(2.7)敷据存贮部分:该系统的部分数据和部分参数是需长期保存,因此釆用一片DS122O非易失

数据存贮器,该存贮容量为2K字节,它具有读写速度快、保存时间长(10年)等特点,主要用于存贮临时数据和长期独存数据及一些设定参数。

图1 系统组成图

(2.8) 慮源:本系统共提供+5V、±15V和+8V四种电源。

3软件系统组成:

3.1由于孩系统采用AT89C51单片机作为控制器的CPU,因此该软件采用MCS-51汇编语言编程。程序采用模块化结构,各模块之间可互相调用,対于通用处理程序使用小块子程序,便于各功能块的配合和调用。其基本模块为:初始化模块、参数输入模块(键盘输入)、称重模块、数据采集模块、数据转换模块、显示模块、累计模块、清零模块、通讯模块等。各模块之间釆用子程序调用或中断调用等办法来协调。,岛之,系统工作时,由系统总控程序管理,称重程序完成釆皮重、夹袋、稼重、卸料的全过程。由于该系统的特殊性,键盘输入、各幵关量的输入均采用査询方式,但通讯是采用串行口中断方式,这样能保证从机可随机接受主机的各种命令,达到渣零.传递数据的目的。利用RS232和RS485共用一通用程序,很容易便不同用户使用不同通讯口构成多机通讯管理系统,因程序共有1800多条,故不列清单,其系统框图见图2,祢重模块框图见图3,诵讯中断子程序框图见图4

3.2对“落差”的自寻优设计

所谓“落差”即在计量秤关门,停止F料后.落于料斗的“残余料重”,由于下料速度及成品仓仓压是不均匀的,故“残余料重”也是不同的,故要进行所谓的“落差修正”,在该系统中.我们釆用的是人工预定和自寻优修正相结合的办法。其具体办法如F:

由比例调节基本关系式:

△Y=SX (1)

控制误差。式中为输出变化为输.人变化量,K为比例系数,其中就是本系统要求输出的控制门限,而控制门限的修正,是由控制误差的变化量决定的。所以控制误差就是算式的输入变化最「控制误差是设定值同实际值之间的差值。要求修正的控制门限变蚩,是由“本次控制门限”同修正后的''下一次控制门限”之差决定的°根据以上分析,将比例调节关系式(1)演化为具体的测控数学关系式:

K(Fs-F。 ⑵

式中:虬《“宀为下一次控制门限值,Eg为本次控制门限值,K为比例系数.%为设定值,F[为实际值、

软件实际运行的算式是:

Fy=F^+KtFs-Fi) ⑶

算式的关键是求出:“下一次控制门限值”,而“本次控制门限值”是上一次测控过程中得到的“F一次控制门限值气周而复始,就形成了自寻最优控制门限,自适应现场条件变化的过程,使系统具有一定智能化水平。

系统的控制误差的获取,是利用等待时间自动完成的(系统机械稳定后才允许卸包八具体是在发出关断进料闸板信号卮,延时0.5秒,苒测一次现场重量,该重昼为实际值,设定值同实际值之差就是控制误差,进而求出下一次控制门限值.

首次逅行时,采用工人键盘输入本次控制门限,在计覺装置运动后,按公式耗算“下一次控制门限值”,系统进入自动寻优状态。

比例系统的选取,决定控制系统的动态特性,过大将产生较大的超调童,过小则寻优速度太慢。我们取,效果较好,

4抗干扰措施

由于包装计景装置所处的环境有较强的电磁干扰,粉尘污染严重,有的地方电网也很不稳定,因此必须有较好的抗干扰措施才能保证其正常工作.

4.5精密、稳定、可靠的电源:使形隔离变压器和电源低通滤波器,作为各整流稳压电源的输入.电源容蛍留有充分余量。整流和稳压前后有高、低通滤波电路。对于传感电源,使用AD574中+】QV的输出基准作为基准点,采用LM308作为负反馈放大器经IWOO信流放大后输入】0V电源作为传感器电源。这样,放大电源,传感器桩压、A/D转换基准统一,有效地提高了系统的稳定性和精度一

4.2软件采用重合滤波法:即去极值平灼法和加权平均值法的综合在采集一个数据点时连续釆样(1。次),去掉最大值和最小值,余下(8次)职算术平均值,再与前7次(共8次)数据求加权平均值°具体方法是在内存中建立队K固定为m的队列存贮区,每进行一新的测导,将结果推入队尾,向前递推,将位于队首的最旧的数据推出队列,只有队利中的数据参加加权平均值计算、该方法的显著优点是:在相对不增加采样次数的条件下,使更多的数据参数均值计算.强化了滤波效果。放在队列中的每个数据郁是连续采样10次后,去掉一个最杪[和一个最小值,余下8次数据作算术平均的结果。队列长度固定为m=8,所以获得一个有效数据只菜*10次,实际上是80个采样数据的结合结果°我们在“权”系数上做得比较粗,前7次之和的“权”系数是1/4,而最后一次的“权”系数是3/4。

4.3所有输入、输出都采用光电隔离电路,且所有位置、状态开关均使用霍尔磁性开关,传感器使用屏蔽线输入,有效地防止了干扰信号的引入。

4.4采用1L7705CP电源监视电路,在电源波动时产生复位信号,使系统复位。由于软件设有相应断点,可恢复工作。有效防止因电源波动引起的“死机”和“跑飞”现象。

4.5接地合理良好.尤其注意外接电路与单片机的地线的处理。

4.6对于常用数据釆用多地址存放,比较措施,保迎了系统数据的正确。

IC系列全自动包装秤先后在湖南、湖北、安徽的粮食、饲料加工和水泥生产中推广应用,经过近四年的实际考验,证明该系统软件设计先进,硬件稳定可靠,机械结构设计新颖,计皇精度达到了0.2%,数据输入、修正方便。具有实用搓广价值。

5结束语

采用角位移变换器的涂布机三环张力控制系统,是作者设计并运用MAHAB的SIMULTNK计算机.仿真技术指导调试。该系统已在湖北省某纸厂的涂布机上应用,多年来,运行效果良好。

目前绝大多数国产的诸如造纸,纺织.卬染以及化纤等设备,都是不带张力调节的控制系统,生产的产品质量不高,档次低,车速上不去,生产效率也很低。如果采用本文介绍的张力调节系统,所添元件和设备的成本低廉.即可大大提高产品质量和生产效率。这种张力闭环控制系统,对有关工业设备的更新改造有着广泛的应用前景。

文章来源于网络转载,侵删

×

×