来源:网络转载更新时间:2020-08-06 11:42:23点击次数:3406次

1问题分析

1.1存在的问题

生产制造中当烟包由YB518型包装机运输至YB618型包装机时,输入通道前半部经常会出现顶层烟包滑掉状况,导致安全通道内左右双层烟包总数不一致。伴随着输入通道内下一层烟包总数增加,烟包总数探测器发信号,造成 机器设备关机。为故障检测实际操作工作人员必须另外旋转输入通道的2个转换开关,运用汽缸提高输入通道的上输送皮带支撑架,对排序参差不齐的烟包开展人力补包,实际操作繁杂且用时长,危害生产率。

1.2根本原因

1.2.1原理

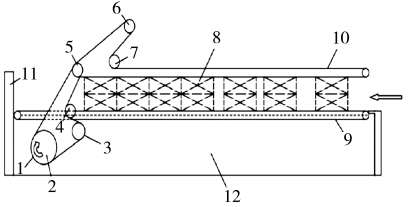

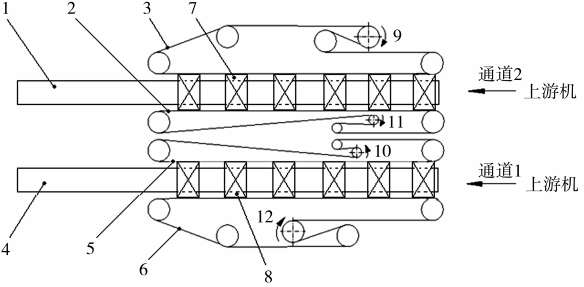

由图1由此可见,改善前YB618型包装机烟包输入通道构造为密闭式,烟包运输方法是由左右两根输送皮带捏住烟包借助滑动摩擦力开展同步运输[8]。电动机根据传动系统同步带轮驱动器左右输送皮带,将层叠烟包由YB518型包装机美容器出入口传至YB618型包装机的伸缩轮入口。输入通道是双通道内存,由2组上输送皮带和下输送皮带构成。

1.传动系统同步皮带2.主主动轮3.同步带轮4.涨紧轮

5.上驱动器辊6.驱动器辊7.张紧辊8.两层烟包9.下输送皮带10.上输送皮带11.隔板12.安全通道声卡机架

图1改善前输入通道结构示意图

Fig.1Schematicdiagramofinputpassagebeforemodification

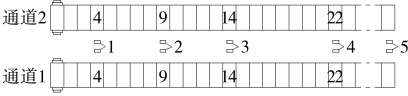

烟包输入通道中安裝有烟包层叠总量光学探测器,部位见图2。在其中,探测器1安裝在第四个层叠烟包处,当其检验不上安全通道内层叠烟包时,YB618型包装机会显示信息常见故障信息内容“最少/最少,键入滑轨”;探测器2安裝在第9个层叠烟包处,当其检验到积累的层叠烟包时,最前端开发的五个层叠烟包将被送入伸缩轮;探测器3安裝在第14个层叠烟包处,当其检验到输入通道中持续层叠烟包时,设备的运行速率将全自动提升;探测器4安裝在第二十二个层叠烟包处,当其被烟包挡住时,YB518型包装机将发布美容器内的烟包,机器设备警报并关机;探测器5安裝在输入通道入口,当其被烟包挡住时,机器设备马上关机。

1.探测器1(输送皮带中的烟包极小值)2.探测器2(烟包总量底位)3.探测器3(烟包总量上位)4.探测器4

(输送皮带积烟)5.探测器5(输入处积烟)

图2输入通道中烟包总量探测器方位图

Fig.2Positionsofdetectorsforquantityofpacketsininputpassage

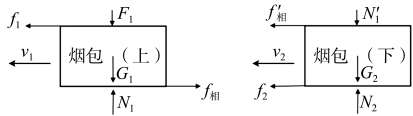

1.2.2两层烟包应力分析

依据左右输送皮带推动烟包运输的方法,对两层烟包开展应力分析,见图3。为确保上下一层烟包不产生互相健身运动,上下一层烟包的运作速率应各自与几包烟总体运作速率相同[9]。

a.顶层烟包应力分析 b.下一层烟包应力分析

图3两层烟包受力分析图

Fig.3Mechanicalanalysisofcigarettepacketsontopandbottomconveyingbelts

之上层烟包为目标开展应力分析,能够 获得顶层烟包在水平方向上的驱动力动力学方程组:

f合1=f1-f相=μ皮F1-μ烟N1=μ皮F1-μ烟(F1+mg)(1)

a1=f合1/m=[μ皮F1-μ烟(F1+mg)]/m (2)

v1=v01-a1t (3)

对下一层烟包开展应力分析,得下一层烟包在水平方向上的驱动力动力学方程组:

f合2=f2+f′相=μ皮(F1+1mg)+μ烟(F1+mg)(4)a2=f合2/m=[μ皮(F1+1mg)+μ烟(F1+mg)]/m(5)v2=v02+a2t (6)

式(1)~式(6)中:f合1为顶层烟包在水平方向上的协力,N;f合2为下一层烟包在水平方向上的协力,N;f1为上输送皮带对顶层烟包造成的滑动摩擦力,N;f2为下输送皮带对下一层烟包造成的滑动摩擦力,N;f相为下一层烟包对顶层烟包的滑动摩擦力,N;f相′为顶层烟包对下一层烟包的滑动摩擦力,N;μ皮为输送皮带与烟包中间的摩擦阻力;F1为上输送皮带对顶层烟包的工作压力,N;μ烟为上下一层烟包中间的摩擦阻力;N1为下一层烟包对顶层烟包的承受力,N;m为烟包品质,kg;g为重力加速,m/s2;a1为顶层烟包在水平方向上的

瞬时速度,m/s2;a2为下一层烟包在水平方向上的瞬时速度,m/s2;v1为顶层烟包水准运输速率,m/s;v2为下一层烟包水准运输速率,m/s;v01为顶层烟包从美容器中发布的原始速率,m/s;v02为下一层烟包从美容器中发布的原始速率,m/s;t为時间,s。

因为上下一层烟包从美容器中发布的原始速率同样,即v=v。依据相互作用力与反冲力基本原理必得

图4改善上输送皮带支撑架后平面图

Fig.4Schematicdiagramofmodificationoftopconveyingbeltbracket

f相′=f相,N1=N1′。为确保两层烟包在运输全过程中不造成相对滑动,应确保上下一层烟包速率一致,即v1=v2。因v01=v02,故上下一层烟包的瞬时速度相同,即a1=a2。依据式(1)~式(6)测算必得f相=-μ皮mg。

为确保烟包中间不造成相对滑动,烟包中间滑动摩擦力平方根应低于烟包中间较大滚动摩擦力,即:f相≤f静max⇒μ皮mg≤μ烟静ma(xF1+mg) (7)

式中:μ烟静max为烟包中间的静摩擦阻力。

因输送皮带与烟包中间的摩擦阻力μ皮和烟包中间的静摩擦阻力μ烟静max均为原材料原有主要参数,当上输送皮带太长时,烟包在输入通道前端、中区和后半段所受工作压力不平衡,非常容易导致上下一层烟包造成拖动并滑掉,造成 安全通道阻塞常见故障。

2改善方式

2.1烟包输入通道

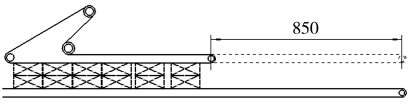

2.1.1减少上输送皮带支撑架长度

为防止输入通道顶层烟包滑掉,将上输送皮带支撑架长度降低850Mm,并将上输送皮带规格由55mm×3690mm改成55mm×1920毫米,见图16。依据应力分析結果,上输送皮带减少后能够 明显改进烟包承受力不平衡状况,确保上下一层烟包无相对滑动。

2.1.2提升2组输送皮带

在上输送皮带支撑架减少位置提升2组垂直方位输送皮带,将要原先由左右输送皮带推动烟包的密闭式运输方法,改成由上下两边输送皮带夹持烟包、底端输送皮带推动烟包的敞开式运输方法,见图5。根据提升2组垂直方位输送皮带,提升输入通道前端烟包运输的可靠性。

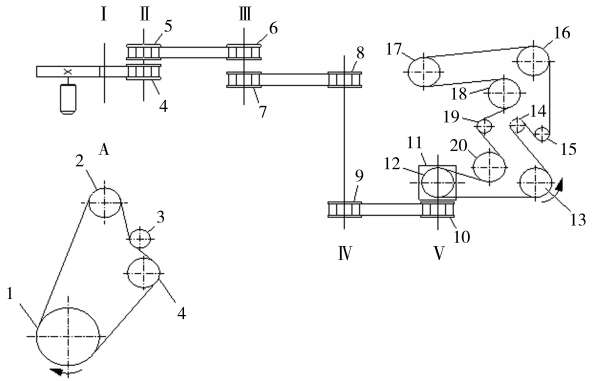

2.2输入通道传动装置

为使输送皮带运输速率保持一致,根据改装3组和原同步齿形带轮规格同样的皮带轮为敞开式运输安全通道出示驱动力。依据各皮带轮规格、遍布及安裝部位,再次设计方案YB618型包装机输入通道传动装置,见图6。电动机根据电动机主皮带轮1出示系统软件驱动力,根据同步齿形带传送驱动力,先后推动轴Ⅰ、轴Ⅱ、轴Ⅲ、轴Ⅳ和轴Ⅴ旋转,并由轴Ⅴ根据减速箱11推动同步带轮12转动。减速箱11的功效是将水平方向传送的驱动力变化为垂直方位传送,再在同步带轮12和同步齿形带的功效下,驱动器输入通道中的各运输辊旋转。

由图6由此可见,电动机主皮带轮1驱动器同步带轮2和同步带轮4旋转,从而推动轴Ⅰ和轴Ⅱ旋转。轴Ⅰ是上输送皮带的驱动力键入轴,轴Ⅱ是下输送皮带的驱动力键入轴。同步带轮5与轴Ⅱ固定不动联接,由同步带轮5根据同步齿形带驱动器同步带轮6~10传动系统,各自转动轴Ⅲ、轴Ⅳ和轴Ⅴ旋转。减速箱11减速比为1∶1,其內部有两个外观设计同样、相互之间90°安裝的直齿锥齿轮,一端与轴Ⅴ联接,另一端与同步带轮12联接。同步带轮12做为改善后输入通道的驱动力主动轮,推动同步带轮13、14、15和17旋转。同步带轮13、14、15和17与驱动器辊9、10、11和12同轴输出固。

1,4.下输送皮带2,3,5,6.侧输送皮带7,8.烟包9,10,11,12.驱动器辊

图5改善后输入通道结构示意图

Fig.5Schematicdiagramofstructureofinputpassageaftermodification

1.电动机主带轮2,4~10,12~18,20.同步带轮3,19.张紧轮11.减速箱

图6改善后输入通道传动装置平面图

Fig.6Schematicdiagramoftransmissionsystemofinputpassageaftermodification

3运用实际效果

定联接(图5),各自驱动器输入通道的4条输送皮带。同步带轮2、4均由电动机主皮带轮1驱动器,直徑为

80mm,齿数为30个,属平级传动系统,故转速比n1相同。同步带轮5、6、7、8、9、10、12、13、17直徑和齿数与同步带轮2、4同样,由传动系统基本原理[9]得知,同步带轮4、10转速比与角速度也相同。减速箱11内交叠直齿锥齿轮间的减速比为1∶1,故同步带轮12、10转次/天,关机率减少97.75%。烟包输入通道改善后发电机组运作平稳,缓解了实际操作工作人员劳动效率,提升了包装机组生产率。

3.1试验设计

原材料:“红塔山(硬經典100)”牌烟草[由某有限责任公司企业云南大理烟厂提供]。

机器设备:ZB48包装机组。

方式:依据DCS(DistributedControlSystem)系统软件数据信息,统计分析YB618型包装机烟包输入通道改善前后左右各10个工作日之内因顶层烟包滑掉造成 安全通道阻塞造成的关机频次,取均值。

4 结果

根据对YB618型包装机烟包输入通道原理及承受力开展剖析,将烟包输入通道由密闭式改成敞开式,将要左右输送皮带推动烟包运输方法改成上下两边夹持烟包运输方法,并由原同步齿形带轮经多个链条传动和直齿锥齿轮箱传动系统后驱动输送皮带,较切实解决了因输入通道内顶层烟包滑掉造成 安全通道阻塞导致关机频次多等难题。以云南大理烟厂生产制造的“红塔山(硬經典100)”牌烟草为目标开展检测,结果显示:YB618型包装机改善后因输入通道阻塞造成的关机频次降低8.7次/天,关机率减少97.75%。合理提升了YB618型包装机的生产率。

文章来源于网络转载,侵删

×

×