来源:网络转载更新时间:2020-07-31 13:45:18点击次数:2891次

包装机械目前广泛应用于食品、日用品等行业,用于包装固体、液体以及颗粒等[1]。目前有很多关于包装机结构优化的研究:文献[2]等对包装机轴承进行了ANSYS分析,设计空心轴承避免弯曲且提高了包装效率,利用瞬态动力学分析验证了优化设计合理可靠;文献[3]建立了包装机有限元模型,模拟包装动作得到最优折叠位置和旋转点;文献[4]测试了配料包装机的动态性能并且进行ANSYS分析,获得了配料包装机模态参数;文献[5]利用ANSYS对包装机的纵封辊和横切刀片分别进行了热分析和力分析,给出了袋成型包装机的设计依据;文献[6]通过控制凸轮机构的传动角和压力角,实现了包装机机械手的精确停歇。虽然针对包装机结构优化的研究较多,但针对转动臂结构优化分析的研究十分缺少,其设计工作基本依靠经验完成,缺乏深入的研究,强度计算保守,因此对转动臂进行结构优化十分必要。

Creo是某公司在Pro/Engineer系列产品的升级版新三维设计软件,集成了CAD/CAM/CAE技术并具有强大的三维造型、分析以及优化功能,能够在给定载荷和约束的情况下,通过迭代计算得到最优结构[7]。因此,针对使用L型封口器的自动包装机封口机构转动臂,采用Creo的现代设计方法进行结构优化,得到最优设计参数,使整机轻量化,为液体自动包装机设计优化提供借鉴与参考。

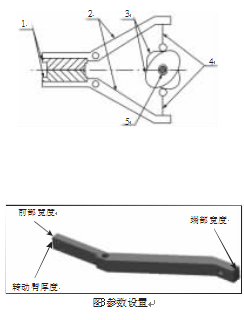

包装机封口机构的结构简图,如图1所示。工作时,凸轮3在主轴5的带动下旋转,驱动连杆4带动转动臂2往复摆动,从而实现L型热封板1的往复开合,完成封口动作。由此可见,转动臂2是封口机构的关键部件,其极限工况时的受力情况应当着重关注。为100MPa,因此转动臂的许用应力[σ]为10MPa,许用挠度为0.04mm。因此当前转动臂所受最大应力小于许用应力,最大变形远低于许用挠度,模型尺寸存在改进空间。

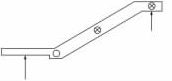

灵敏度分析是研究当转动臂模型的某一尺寸或参数在指定范围内变化时,对模型所受应力、变形的影响,包括局部灵敏度分析和全局灵敏度分析[10]。将转动臂厚度d、端部宽度d、前部宽度d设为变量进行局部灵敏度分析,如图3所示。系统根据模型尺寸初始值大小给出局部灵敏度分析的参数变化范围,如表1所示。

灵敏度分析是研究当转动臂模型的某一尺寸或参数在指定范围内变化时,对模型所受应力、变形的影响,包括局部灵敏度分析和全局灵敏度分析[10]。将转动臂厚度d、端部宽度d、前部宽度d设为变量进行局部灵敏度分析,如图3所示。系统根据模型尺寸初始值大小给出局部灵敏度分析的参数变化范围,如表1所示。

图1封口机构

Fig.1SealingMechanism

根据转动臂的结构特征,简化不影响优化结果的倒角和倒圆,利用CreoParametric创建转动臂三维模型。

转动臂材料为灰铸铁HT100-3,在Creo/Mechanica材料库中选择与其性能相当的牌号为FENODR的材料,定义转动臂模型材料属性。

转动臂y方向上5个螺纹孔用于连接和固定,不发生相对移动或转动,设定为全部约束。转动臂z方向的螺纹孔用于安装旋转轴,以实现往复摆动,故设定为绕轴转动自由[8]。

转动臂工作时的受力分析,如图2所示。所受的载荷主要有以下几种:(1)前部载荷:转动臂前部侧面与L型热封板连接,承受载荷主要来自热封时的反作用力,经计算约157.73N,故转动臂所受侧面载荷F1为158N。(2)尾部载荷:转动臂尾部侧面与端部连接块连接,用以传递凸轮的作用力。由于分析的是上转动臂,故该载荷在y-z平面,y方向为462.87N,z方向为260.52N,近似取F2为463N、F3为261N。

(3)自身重力:转动臂重力载荷G。

Fig.3ParametersSetting

表1局部灵敏度分析参数

Tab.1LocalSensitivityAnalysisParameter

分析参数/mm 初始值 最小值 最大值

d1 40.0 39.6 40.4

d2 30.0 29.7 30.3

d3 20.0 19.8 20.2

使用分析菜单下“敏感度分析研究”工具,“研究类型”选择“局部灵敏度”,分析基础选择前述的静态分析,即“Analysis1

(Static)”,添加设计变量,开始运行。

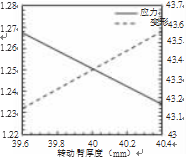

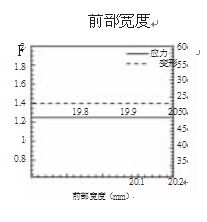

得到三个设计参数的局部灵敏度分析曲线,如图4所示。从图4(a)、图4(b)可看出,应力、变形的变化曲线斜率均>0,而图4(c)中应力、变形均不随参数变化而变化,说明应力和变形对于厚度d1、端部宽度d2的变化较为敏感,而对前部宽度d3的变化敏感度为0。因此选取转动臂厚度、端部宽度作为设计参数进行全局灵敏度分析。

在CreoSimulation模块下建立静态分析“Analysis1(Static)”,将之前所定义的约束与载荷自动匹配到对话框中的载荷与约束集栏内,收敛方式为“单通道自适应性”,设定绘制栅格为4,点击“运行”,同时在“显示研究状态”中查看当前分析研究日志,查看有限元分析结果可知臂运动到极限位置时最大应力为1.25MPa,最大变形是4.335×10-5mm。=根据转动臂材料查阅国家标准GB/T9439-2010[9]可知,灰铸铁的抗拉强度安全系数至少为10,伸长率至少为0.2%,强度极限 =4.1建立优化设计模型

=4.1建立优化设计模型

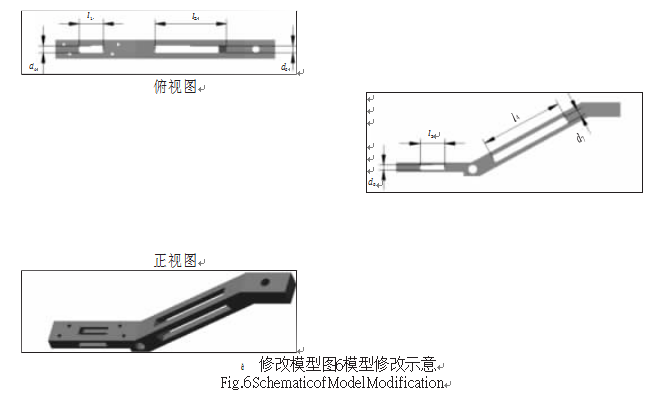

由静态分析可知,转动臂中间部分以及前端部分对所受应力的影响最小,因此在这两个部分开设凹槽进行结构优化。俯视图方向分别做长l1=50mm、宽d4=15mm和长l2=170mm、宽d5=15mm的凹槽,如图6(a)所示。正视图方向分别做长l3=50mm、宽d6=10mm和长l4=170mm、宽d7=15mm的凹槽,如图6(b)所示。修改后的模型,如图6(c)所示。

图4局部灵敏度分析曲线

Fig.4LocalSensitivityAnalysisCurve

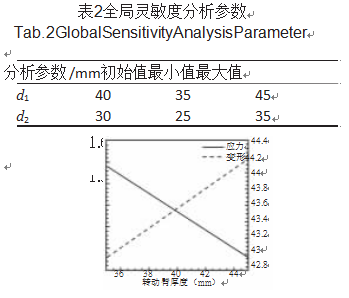

根据端部连接块和L型封口器尺寸可知转动臂厚度d1应在

(35~45)mm之间;根据封口机构的安装尺寸可知端部宽度d2应限制在(25~35)mm之间,因此设计参数d1和d2的全部变化范围,如表2所示。使用分析菜单下“敏感度分析研究”工具“,研究类型”选择“全局灵敏度”,分析基础仍然是“Analysis1(Static)”,选定d1、d2为变量,确定运行.得出全局灵敏度分析曲线,如图5所示。结果表明,随着d1、d2增加,转动臂应力和变形均呈下降趋势,变量在全部取值范围内对模型存在影响,因此以这两个参数为约

束条件之一进行优化设计。

由转动臂连接件的尺寸确定d1、d2的变化范围,进而确定参

数d4、d5、d6、d7的变化范围,而凹槽长度l1、l2受转动臂中间部分固有尺寸的限制,凹槽长度l、l受到转动臂前端部分螺栓位置的限

针对转动臂设计不规范导致的自重过大、浪费材料等问题,采用Creo建模并进行分析优化,得出结论:

文章来源于网络转载,侵删

×

×