来源:网络转载更新时间:2020-07-28 11:41:51点击次数:4120次

随着社会经济的不断发展,农业劳动力不断向其 他产业转移,导致其结构性短缺日趋严重,人工作业成 本不断攀升⑴。以谷物包装过程为例,该过程涉及稻 屑二次分离、谷物烘干、称质量、灌装和封口等步骤。 目前,这些过程大都依靠人力完成,不仅劳动强度高、 工作效率低、劳动力成本过高;另外,农业产区劳动力 资源日益短缺的矛盾凸显,无法满足实际生产对人力 资源的需求。

在此背景下,一些学者针对粮食等农产品设计了 自动包装机械装置3],并且在包装机械设计方法⑷、 包装机械设计中的控制技术⑸、包装机械装备可靠性 技术⑹以及包装机控制系统'湖等方面开展了研究, 取得了若干成果。

本文设计了针对谷物进仓、灌装和封口过程的自 动化包装设备,包括:稻屑分离装置、上袋装置和灌装 封口装置。在控制系统的协同指令下,实现了谷物从 收割进仓到烘干出仓以及包装称质量过程的自动化, 大大节省劳动力。测试结果显示:所设计的自动流水 线能有效实现稻屑分离、撑袋、灌装、称质重和封口,具 有结构紧凑、装调容易、灵活便捷、运行稳定等特点,拥有良好的市场推广价值。

1自动流水线结构设计

1.1总体结构设计

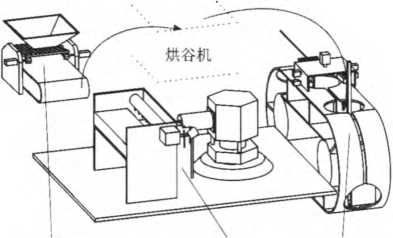

稻屑分离装置 自动上袋装置 灌装封口装置 图1所示

包括:稻屑分离装置、自动上袋装置和灌装封 口装置3大部分。稻谷从田间收割之后,首先由稻屑 分离装置进行次分离,进一步去除收割过程混杂在 稻谷中的稻杆、稻屑或泥块等杂质;接着谷物由传输带 运送至烘谷机进行水分蒸发工序;上袋装置实现谷物 包装袋袋口的自动撑开,并将撑开状态的包装袋安置 于灌装封口装置工作腔内的质量检查装置上;待烘谷 机将干燥的谷物装入袋子后,由灌装封口装置实现袋 口的自动封合,完成谷物包装。

1.2稻屑分离装置结构设计

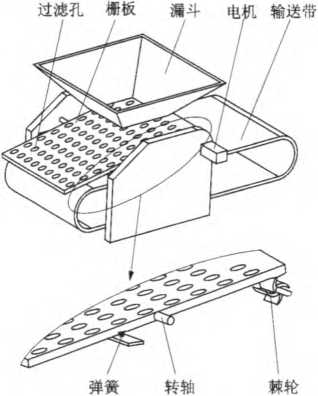

在现代农耕过程中,虽然收割机在田间作业时已 经对稻谷进行第1次稻杆和谷粒的分离,但是并不彻 底,而这些残留的稻杆对烘干机的正常作业产生一定 的影响,所以在谷物进入烘干机之前增加稻屑分离这 道工序,用于保证烘干过程的有效作业。图2所示为 稻屑分离装置,主要由漏斗、栅板和输送带组成。栅板 通过支架倾斜安装于漏斗下方,整个栅板上均匀分布 过滤孔,过滤孔的尺寸可供谷粒恰好通过。栅板的中 部两侧通过转轴与支架上轴承配合,能灵活转动,栅板 下边缘与弹簧相连,上边缘则与棘轮相抵。输送带位 于栅板下方,输送带的输出端与烘干机的进料口衔接。 工作时,将混有稻杆、稻屑等杂质的稻谷倒入漏斗中, 稻谷在自身重力的作用下由漏斗底部下落到倾斜的栅 板中。因整个栅板与弹簧、棘轮构成动配合关系,随着 棘轮在电机的带动下快速旋转,使栅板相对中部转轴 产生高频小幅度震动,进而使谷粒从栅板的过滤孔穿 过掉落,稻杆和稻屑则沿着倾斜的栅板滑落,实现稻屑 等杂质与谷粒的分离。谷粒落到传输带上,直接输送 至烘干机进行谷物的烘干操作。

1.3自动上袋装置结构设计

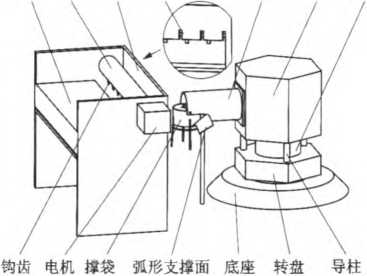

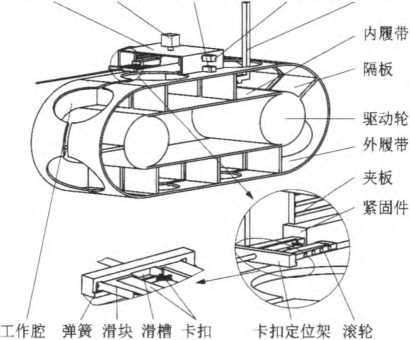

自动上袋装置的核心部件为张口机构和撑袋机 构,如图3所示。张口机构主要由置物平台、滚轴、隔

图2稻屑分离装置

Figure 2 Rice and rice crumb separation device

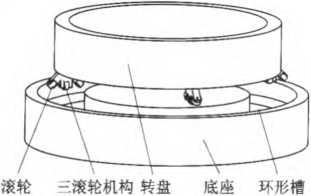

板和机架组成。置物平台用于放置谷物包装袋,该平 台的高度随着包装袋的数量减少可逐渐抬升,确保平 台上最上层包装袋被钩齿有效勾住。钩齿位于滚轴 上,滚轴前侧上方分离隔板上有一排分离槽,可使钩齿 在运动过程中刚好穿过。撑袋机构包括撑袋核心部件 和活动基座,活动基座主要由底座、升降台、转盘和连 接臂组成,连接臂的端部与撑袋机构核心部件的桶体 活动饺接。转盘通过中心转轴定位在底座上,转盘下 方圆周均匀分布3个开叉式“M”型三滚轮机构,滚轮 机构嵌在底座环形槽内.如图4所示。

置物平台滚轴隔板分离槽 连接臂升降台螺杆

图3自动上袋装置

Figure 3 Automatic bag opening device

三滚轮机构中的滚轮与环形槽接触面不同,其中 内滚轮在环形槽底边的内沿上运行,中间滚轮在环形 槽的底面上运行,外滚轮在环形槽底边的外沿上运行。 升降台通过螺杆旋转带动其沿导柱实现上下运动。

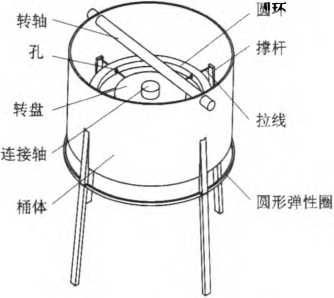

撑袋机构核心部件如图5所示,其外形轮廓为圆 柱形桶体,桶体外壁上均匀分布4个撑杆,撑杆头部连

图4转盘与底座

Figure 4 Dial and base

接拉线,该拉线穿过圆环上的孔与转盘连接,中部通过 转轴与桶体活动连接,下部则由圆形弹性圈相连。工 作时,转盘在电机带动下转动,拉动拉线使撑杆的头部 内缩,进而使整个撑杆相对中部转轴转动,撑杆下部则 克服弹性圈的弹性变形力外展实现撑开姿态。在脱离 时,反向转动转盘使拉线松弛,此时撑杆下部在圆形弹 性圈变形恢复力的作用下内缩收拢,带动撑杆回复 原位。

图5撑袋机构核心部件

Figure 5 Key parts of bag opening device

另外,撑袋机构与张口机构之间有一弧形支撑面, 该弧形支撑面外形为中间高两侧低。当撑袋机构核心 部件随活动基座转动到弧形支撑面处时,因桶体与弧 形支撑面上表面相互挤压,撑袋机构核心部件的姿态 将由垂直状态转化为水平状态再转化为垂直状态。桶 体与弧形支撑面的接触情况可由升降台的运动进行 调节。

工作时,包装袋事先叠放于置物平台上,包装袋上 方的滚轴在电机带动下旋转,其上的钩齿将钩住一个 包装袋的上袋口,使包装袋袋口在上袋口钩齿和下袋 口重力共同作用下完全打开,以便于撑袋机构的各撑 杆伸入」当撑袋机构随活动基座转动到张口机构一侧 时,其桶体在弧形支撑面的作用下上抬,撑杆逐渐伸入 到包装袋中。此时,各支撑杆下部同时外展使包装袋 袋口处于张开状态。随着滚轴继续转动,与上袋口相 连的钩齿进入到分离隔板上的分离槽,使钩齿与包装 袋脱离。撑袋机构核心部件则带着包装袋随活动基座 继续运转至灌装机的正上方,此时活动基座的升降台 下降将包装袋放入灌装机工作腔内。随后烘谷机出料 口将已烘干的谷物装入包装袋中,当质量检测装置反 馈的质量到达设定值时,各支撑杆同时收拢,升降台上 升使支撑杆脱离进行新的上袋操作。

1.4灌装封口装置结构设计

与以往的结构不同”们,本文根据工作过程设计了 全新的灌装封口装置的结构,如图6所示。作为谷物 进仓与灌装自动流水线的最后一个环节,自动灌装封 口装置要完成灌装和封口 2个过程。

U型封口支架升降气缸紧固件气缸夹板气缸质量检测装置

图6灌装封口装置

Figure 6 Packing and sealing device

灌装机构上内外间隔分布的2个履带,在驱动轮 带动下进行间歇性的运转,内外履带之间通过隔板连 接。从图6可知,在隔板和履带间有若干工作腔,每个 工作腔在外履带侧有一个进料口。工作腔内安置一类 “L”型的谷物质量检测装置,可根据获得的谷物质量 信号来控制谷物烘干机的下料操作。

在完成谷物灌装过程后,由封口机构进行袋口密 封,完成谷物的整个包装过程。封口机构包括一倒 “U”型封口支架和卡扣定位架,其中封口支架上安装 2组气缸:夹板气缸和紧固件气缸,分别实现谷物包装 袋袋口的夹紧以及紧固件的运动。整个支架由升降气 缸驱动,实现封口支架上下起降。而卡扣定位架位于 封口支架正下方并与紧固件保持同一高度。卡扣定位 架的后端安装在卡扣气缸上,通过该气缸带动卡扣定 位架上的卡扣进入到封口支架中。在卡扣定位架前端 面的滑槽上有2个滑块,滑块可沿着滑槽移动。卡扣放置在滑块的对侧面中,两滑块之间有复位弹簧。

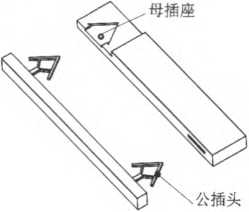

卡扣结构如图7所示,由公插头和母插座组成:公 插头两端分别有一个由“人”字型的头部和“Y”形的 支座构成的卡头。该卡头与母插座上的卡槽配合,卡 槽由位于里面的“V”型槽和位于口部的直通槽构成, 且“V”型槽的最大宽度与卡头的最大宽度对应,直通 槽的宽度小于“V”型槽的最大宽度而在两者的连接部 位形成锁定凸台。这种结构设计一方面有利于卡扣的 顺利卡合,另一方面可以减少进入卡槽阻力的同时提 高卡头的卡合力.防止脱钩。

图7卡扣 Figure 7 Snap joint

工作时,自动灌装机上工作腔的进料口运行到烘 干机出料导管出口的正下方,灌装机随即停止移动,烘 干机开始往进料口中的包装袋进行下料操作。与此同 时,谷物质量检测装置根据获得的质量信号来控制谷 物烘干机的下料操作和自动灌装机的间歇性运转。当 包装袋内谷物质量达到预期目标,撑袋机构核心部件 的撑杆同时内收,从灌装机处脱离。随后在履带带动 下,包装袋底部从检测装置上脱离到内履带上被运至 封口机构中。此时,夹板气缸动作,使两夹板夹紧包装 袋袋口;升降气缸带动整个封口支架上升而上提被夹 紧的袋口;接着卡扣气缸将卡扣定位架伸至袋口,使得 卡扣公插头和母插座分别位于袋口两侧;最后紧固件 气缸压迫紧固件从而推动两滑块沿着卡扣定位架上的 滑槽运动,带动卡扣的公插头和母插座相向运动,使得 公插头穿透编织袋并与母插座实现卡合,完成袋口的 密封,封口完成的谷物进一步干燥储藏。

2工作流程

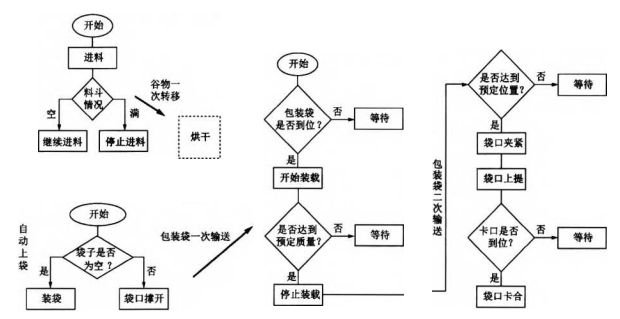

整个流水线分为谷物分离、谷物烘干和谷物包装 3个过程。工作流程如图8所示。

如图8所示

上电后,检测所有机械及电气设备是否复位。稻 屑分离装置和烘谷机首先启动,含有杂物的谷物进入 料斗,在自身重力作用下落到倾斜的栅板之上,通过栅 板的高频振动谷粒进一步落到下方传输带,进而被运 输至烘谷机进舱口,实现谷物的一次转移。料斗内谷 物量由传感器自动监控,谷物过满时停止进料,过少时 提醒继续进料。此过程直到烘谷机内稻谷量达到容量 的极限值为止,之后,稻屑分离装置停止工作,进入谷 物烘干工序。

在烘谷机完成稻谷烘干任务时,系统将启动自动 上袋装置。装置首先检测置物平台上是否有包装袋, 然后转动滚轴张开袋口,接着转盘运动,使得撑袋机构 进入袋口完成撑袋任务,并等待包装封口装置信号。

包装封口装置在完成上一个谷物袋工作任务后随 即向撑袋装置发送更新包装袋指令,此时,自动上袋装 置将处于撑开状态的袋子转移至灌装机构处,当到达 指定位置后,向烘谷机发送谷物出仓指令。当袋子中 谷物达到预设质量后,烘谷机停止岀仓作业,撑袋机构 复位,谷物包装袋被运输至封口机构处,完成包装袋二 次输送。

随后,夹板气缸动作将袋口夹住,升降气缸动作将 袋口上提,卡扣到位后紧固件气缸动作实现卡合,完成袋口的封口作业。

3试验测试

对样机进行了高中低3档速度下各200个谷物包 装袋测试,记录出错次数及岀错原因,结果列于表1。

表1运行稳定性结果

Table 1 Results of running stability

|

速度 |

动作类型及故障次数/次 |

||||

|

钩齿未 有效勾住 |

撑袋机构 未伸入袋口 |

夹口未能 完整夹住 |

卡扣质 量问题 |

夹口过程 质量问题 |

|

|

低速 |

3 |

1 |

4 |

0 |

4 |

|

中速 |

1 |

2 |

3 |

1 |

2 |

|

高速 |

2 |

3 |

3 |

0 |

3 |

从结果看,导致运行过程故障原因主要出现在上 袋张口、夹口和卡扣3个环节。在上袋张口环节,主要 是由于钩齿没能有效勾住上袋口致使袋口没有张开; 另外,撑袋机构未进入袋口也是另一个重要故障现象, 主要是外界(如风)因素干扰,影响工作稳定性。在夹 口环节,夹板气缸动作后,谷物袋袋口未能被完整夹 住,影响卡扣过程的成功率。如低速时,4次夹口质量 导致卡扣过程均失败;在中速时,3次夹口质量差导致 2次卡扣过程的失败。在测试过程中,出现1次因卡 扣质量问题导致无法有效穿透包装袋,不过这个出错 具有一定的偶然性。另外发现:这些故障出现频次与 运行速度大小的关系并不大。

4结论

设计了谷物进仓、灌装和封口过程的自动化设备, 给出设备的工作流程,各部分在以PLC为核心的控制 系统统一指令下,实现谷物从收割进仓到烘干出仓以 及包装过程的自动化。通过样机试验测试该机构的工 作稳定性,结果显示:该装置的不稳定主要发生在上袋 张口、夹口和卡扣3个环节。出错概率与运行速度关 联性不大,存在一定偶然性。通过分析,今后将在以上 3个环节进行结构优化,以便提高自动流水线工作性 能,解决工作过程的故障问题。

文章来源于网络转载,侵删

×

×