来源:网络转载更新时间:2020-07-27 15:00:53点击次数:5099次

近年来,随着人们的消费水平不断提高,饮料产业发展迅速,灌装饮料备受人们青睐,人们对于灌装饮料的需求量增加,促使设备快速更新换代,灌装生产线设备应运而生。一些生产饮料、口服液等饮品的灌装生产线,必将为食品药品行业的发展注入新动力。此外,灌装生产系统的研究能促进我国灌装生产线快速发展,使一体化流水线设备技术不断得到改革与创新,进一步提高了灌装工作效率和产品质量。

本次系统设计主要采用电气自动控制来实现自动灌输包装,利用三菱PLC为核心来提前设定好所需要的灌输时间、包装密封时间和装运时间,剩余工作通过本产品

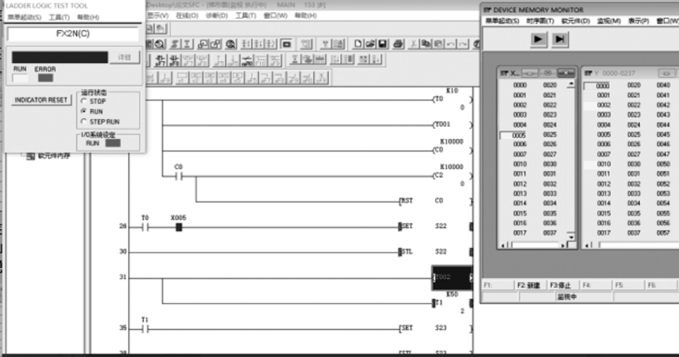

的自动灌输系统来完成,提高企业的生产效率和成本。其主要由传送带、灌输系统、检测系统、密封包装系统、装运系统和动装置构成。多功能自动灌装系统是以PLC控制电动机驱动的自动灌装加工装置,其制动过程利用了典型的梯形图控制。PLC控制的多功能自动灌输系统具简单、精度高、抗干扰性强的特点,能在工作环境较恶劣的场合进行工作,一体化流程,并且具有故障检测和运行指示灯功能,可以及时发现问题所在。本文主要针对饮料加工设计了三菱FX2N-32M系列PLC的I/O分配和外部接线图,并按其实际工作过程及工艺要求进行模拟仿真运行,运行结果与实际生产要求相同。

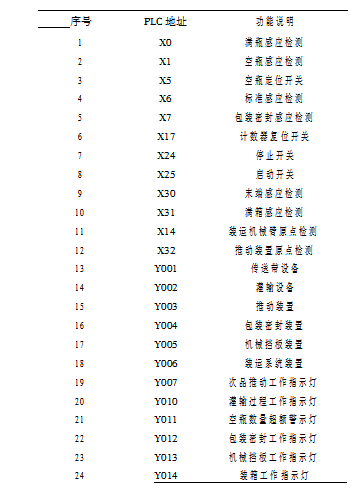

选用三菱PLC,并且根据I/O口数量,采用16点输入/16点继电器输出。

选用三菱PLC,并且根据I/O口数量,采用16点输入/16点继电器输出。

本多功能灌输一体化流水线系统共有12个输入端口和12个输出端口;图1为本设计的外部接线图。

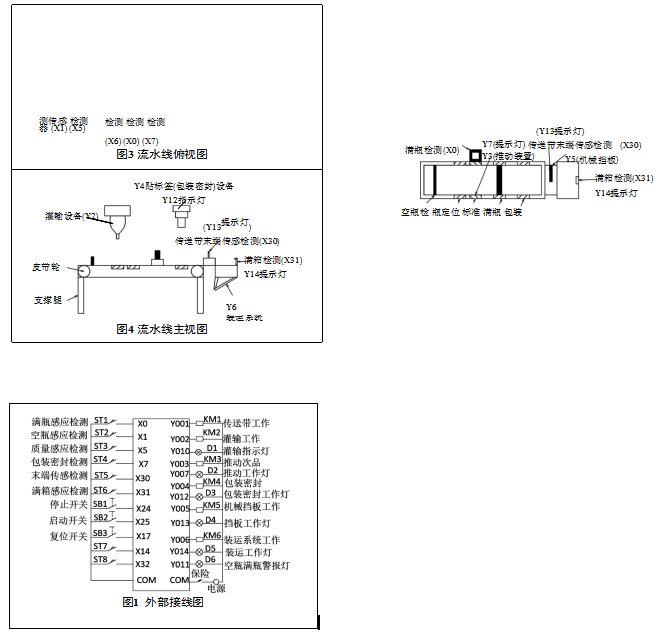

流水线的主俯视图如图3、图4 所示。

功能本多功能一体化灌输流水线主要

流程如下:首先当按下启动按钮时,传送带开始工作,空瓶供给到传送带上,空瓶在传送带上将会先经过空瓶感应检测这时会触发空瓶计数器进行计数并显示当前空瓶数;然后经过空瓶定位检测 1 s后,灌输设备开始工作,工作时间根据实际需求来定。当灌输后的瓶子在传送带上经过质量感应检测时,若满足质量标准将继续随传送带传送到下一环节(若小于标准,则触发推动装置,将不符合的产品推到次品区,然后继续正常工作),满足标准后进行满瓶检测,并计数显示,传送带继续工作,当经过包装密封感应检测时,触发包装密封设备工作,将半成品加工为成品,最后当饮料或水的成品运行到传送带末端时经过末端感应检测时,触发机械挡板运行,将传送带上的灌装成品通过旋转来推入箱内,当箱内达到满箱检测时, 传送带停止工作,装运系统启动,下面的机械臂将箱内的成品送入车上等储物区域。在灌输、推动、包装密封和装运过程中,传送带停止工作,直到完成当下的步骤环节方可继续工作。空瓶计数器和手动计数器可以手动复位,并且在每个工作环节中,都会有相应的工作指示灯提示。

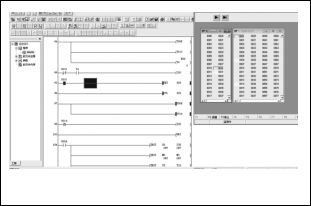

图5 模拟仿真图

位到S20。

图6 模拟仿真图

9)任何工作状态在按下X24后全部复位,可手动对计数器进行复位X17。

该多功能自动灌输流水线是基于PLC的自动控制系统的设计,本文讲述的是此系统基本的设计思路和功能实现方法。在理论上论证了该系统实施的可行性,同时也在实验中进行了模拟调试,根据最后的模拟仿真,最终得出结果是自动灌输系统可以按照预设的控制要求稳定运行。

本灌输流水线系统适用于中小型工厂企业,可以实现自动一体化集成,在实现高效率的前提下,既大大减少了劳动力,也保证了产品的质量。实现了产品的灌输、检测、包装、密封、装运等功能。目前我国正处于流水线自动化的进步期间,本次的多功能自动灌输将对自动与一体化的生产线的发展起到促进作用,PLC的应用前景也很广泛,利用两者的结合应用可以使我国流水生产线进一步发展。

文章来源于网络转载,侵删

×

×