来源:网络转载更新时间:2020-07-08 15:00:53点击次数:3044次

1存在问题及原因分析

软盒包装机在生产过程中,将铝箔纸烟包与商标纸从2号轮推进3号轮的行程中,其夹持烟包的间隙变化趋势为紧-松—紧,行程的启始段即铝箔纸烟包与商标纸开始离开2号轮,以及行程的末段即铝箔纸烟包与商标纸将要进入3号轮的运动能夹紧烟包,而在行程的中段会松开烟包,间隙最小处为0.05 ~ 0.1 mm,最大处为0.7 ~1 mm,因此造成铝箔纸烟包与商标纸产生滑移,烟包的商标纸包装产生错位,进而影响烟包的包装质量。

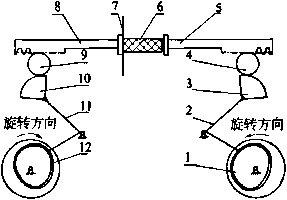

软盒包装机铝箔纸烟包“2”进“3”的运 动⑵见图1,由主传动将运动传给凸轮1,凸轮1的转 动带动连杆2,固定在连杆2上的扇形齿轮3带动小齿轮4来回转动,小齿轮4与齿条5(2号轮推烟杆)啮合,带动2号轮推烟杆对铝箔纸烟包6进行推送。3号轮接烟杆的运动方式与2号轮推烟杆的运动方式相同,由主传动将运动传给凸轮12,凸轮12的转动带动连杆11,固定在连杆11上的扇形齿轮10带动小齿轮9来回转动,小齿轮9与齿条8(3号轮接烟杆)啮合, 使3号轮接烟杆运动,并与2号轮推烟杆一起夹持着商标纸7与铝箔纸烟包6,从2号轮送入至3号轮。由以上分析可见,传动件安装误差等因素使2号轮推烟杆和3号轮接烟杆夹持烟包与商标纸间隙变化较大, 引起推、接烟杆之间运动不同步。

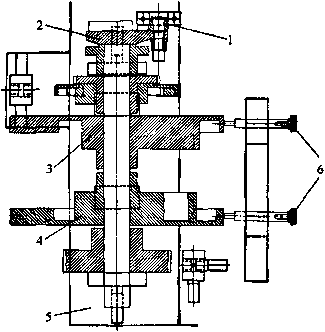

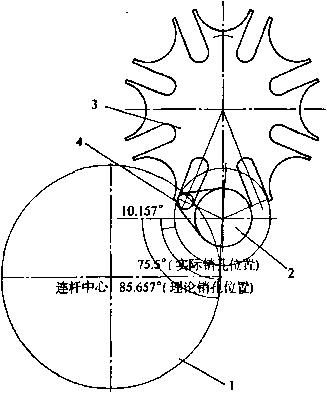

主传动中齿轮的安装位置是由箱体及轴的加工精度保证⑶,不会对传动件安装造成影响。经分析,凸轮安装定位的准确性决定了推、接烟杆的同步性。根据工装图纸(图2)标示的各零件的定位位置(控制推烟杆凸轮与接烟杆凸轮的装配工装为同一工装),以拨轮滚珠位置水平为基准,通过工装的定位销插入凸轮外圆的定位孔,以保证各凸轮间的相位关系。求解 过程如下:以整机的工作相位0。为基准,可确定拨轮滚珠与马耳他轮配合的工作位置,即确定了拨轮轴的 位置-> 装配在拨轮轴上凸轮的位置-> 凸轮在此位置上的工作相位。通过査询凸轮数据可得出对应此相位的半径,进而得到其与连杆工作半径的交点(有2个交点,根据连杆的工作运动范围可确定下方的交点为所求点),最终得到凸轮上的定位孔位置。经过分析工装设计图及凸轮轨迹和连杆上滚珠的位置,发现控制推烟杆的凸轮定位孔与原定位孔位置基本一致,而控制接烟杆的凸轮快了 10°,见图3。

1.凸轮2.连杆3.扇形齿轮4.小齿轮5.推烟杆

6.铝箔纸烟包7.商标纸8.接烟杆9.小齿轮10.扇形齿 轮11.连杆12.凸轮

图1铝箝纸烟包从2号轮进入3号轮的运动示意图

1.拨轮滚珠2.拨轮轴3,4. fl轮5.工装架6.定位销 图2凸轮定位工装示意图

通过对传动件安装误差的分析可见,2号轮推烟杆和3号轮接烟杆间运动不同步的原因是由于凸轮的安装误差所致,造成2号轮推烟杆和3号轮接烟杆在推送铝箔纸烟包时,控制两杆运动的两个凸轮,其工作曲线不在同一工作速度区域内。

2改进方法

凸轮安装产生的误差,主要是在凸轮安装定位时有误差,根据对传动件安装误差的分析,其原因是凸轮外圆定位孔的孔位和安装凸轮定位工装尺寸精度有误 差,因此需要对凸轮外圆定位孔孔位和安装凸轮定位工装进行改进。

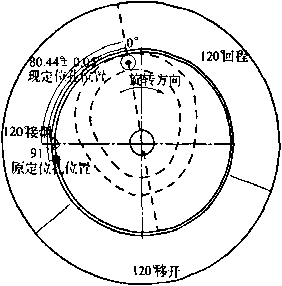

根据计算结果,重新确定定位孔的位置。采用高精度机床适当提高定位孔各档尺寸的精度,使两凸轮的实际工作相位相同,从而使推、接烟杆的运动在运送过程中保持同步。图4为改进后的控制接烟杆的凸轮定位孔。

分析工装设计图发现,对各档传动件的定位尺寸均为自由公差。若工装的加工尺寸偏差过大,会影响到凸轮、齿轮等的装配精度;另外,原定位销对传动件的定位也有误差,定位后还能产生一些晃动,因此根据装配要求重新出图并制造了一套新的工装及定位销。

3改进效果

改进后的凸轮和工装,在10台软盒包装

1.连杆工作半径2.拨轮轴3.马耳他轮4.拨轮滚珠

图3求解凸轮定位孔示意图

|

|

|

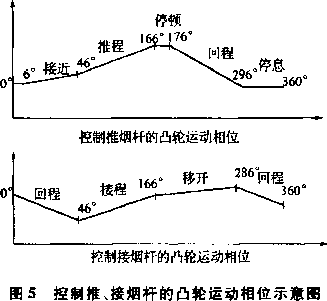

机上得到了应用。由于2号轮的推烟杆机构位于机器的右机身,3号轮的接烟杆机构位于中间机身,首先对 2号轮推烟杆和3号轮接烟杆的工作相位分别进行验证,结果表明两者的工作相位均达到设计要求:推、接 烟杆均在46。开始推、接烟,至166。均完成推、接烟行程,凸轮工作相位⑷见图5;而对另10台机器的2,3推杆间隙进行测量,其间隙为0.30 ~0.75 mm,总体过大。在机器的右、中、左机身拼装后,对2号轮推烟杆和3号轮接烟杆在运行过程中是否保持同步进行了测试,10台机器的测试结果表明,2号轮推烟杆和3号轮接烟杆在整个行程中,间隙误差保持在允许范围0.3 mm以内。从而解决了推、接烟杆夹持铝箔纸烟包与商标纸在行进过程中间隙变化较大的问题,避免了铝箔纸烟包与商标纸间的滑移、烟包商标纸包装错位等现象的产生,烟包包装质量明显提高。

3.2改善喂料环境

切丝机的上刀门可根据烟饼厚度而变化,但刀门变化都是由来料不均引起的,所以新型切丝机应着重考虑来料的均匀性,通过改善喂料振槽或垂直送料器的输送效果,如根据物料合理改变喂料振槽的振幅或垂直送料器推板的摆动幅度,或在物料进入切丝机时增加物料高度(或密度)自动检测、调整装置等,保证物料均匀性,以降低烟饼厚度的频繁变化。

3.3上排链速度随动

上排链往复运动对切丝宽度稳定性的影响的原因在于输送速度的变化,如果上排链在刀门变化过程中能够动态地随刀门变化,自动调节自身的转动速度,使 上、下排链的水平输送速度达到一致,可以进一步提高切丝宽度的稳定性。

4结语

在制丝生产过程中,烟丝宽度变化直接影响着烟丝干燥效果,如烟丝含水率均匀性、烟丝填充值等指 标⑴,因此保证切丝宽度稳定性非常重要。在切丝机的研制过程中,无论是改变刀门变化频率还是排链随动输送,都存在一定的缺陷,提高切丝宽度稳定性的最佳方法就是保证物料输送的均匀性,使物料能够均匀地进入切丝机,才能从根本上减少刀门变化的频率,提高切丝宽度的稳定性。

本文源于网络转载,如有侵权,请联系删除

×

×